1. Introduction

Le réchauffement de la planète, les réserves limitées en combustibles fossiles et la pollution des villes (les transports sont responsables de 30% des émissions de CO2) montrent le besoin urgent de passer d’une économie basée sur le pétrole à une économie basée sur une énergie à faible teneur en carbone. Un tel besoin plaide pour la recherche de nouvelles sources d’énergie plus respectueuses de l’environnement, comme les énergies renouvelables (solaires, éoliennes, géothermie, biomasse…) à faible empreinte CO2. Il est important de souligner que certaines de ces énergies sont très abondantes : par exemple, le soleil envoie vers notre planète 10 000 fois plus d’énergie que ce dont nous avons besoin. Des avancées technologiques spectaculaires dans le développement de cellules photovoltaïques ont permis de mieux maîtriser la conversion de l’énergie solaire en énergie électrique avec des rendements élevés (⩾20%) et un coût faible (⩽3 US cents par kWh). Cette énergie est ainsi devenue compétitive par rapport aux énergies conventionnelles comme le charbon ou le nucléaire. Les sources d’énergies renouvelables sont cependant intermittentes, ce qui entraîne de larges fluctuations. Bien évidemment, ni le vent ni le soleil ne souffle ou ne brille sur commande. Il est donc nécessaire de coupler les systèmes de conversion de l’énergie à des systèmes de stockage de cette énergie, afin de pouvoir générer après coup, sur demande, l’électricité voulue. De façon similaire, la transition irréversiblement amorcée des véhicules thermiques vers les véhicules électriques nécessite une énergie embarquée suffisante capable d’assurer l’autonomie du véhicule, ce qui requiert, là encore, des systèmes de stockage performants. Le défi majeur des vingt prochaines années ne sera donc pas seulement un problème de conversion de l’énergie, mais aussi un problème de stockage, étape indispensable pour mieux gérer les ressources en énergie de notre planète.

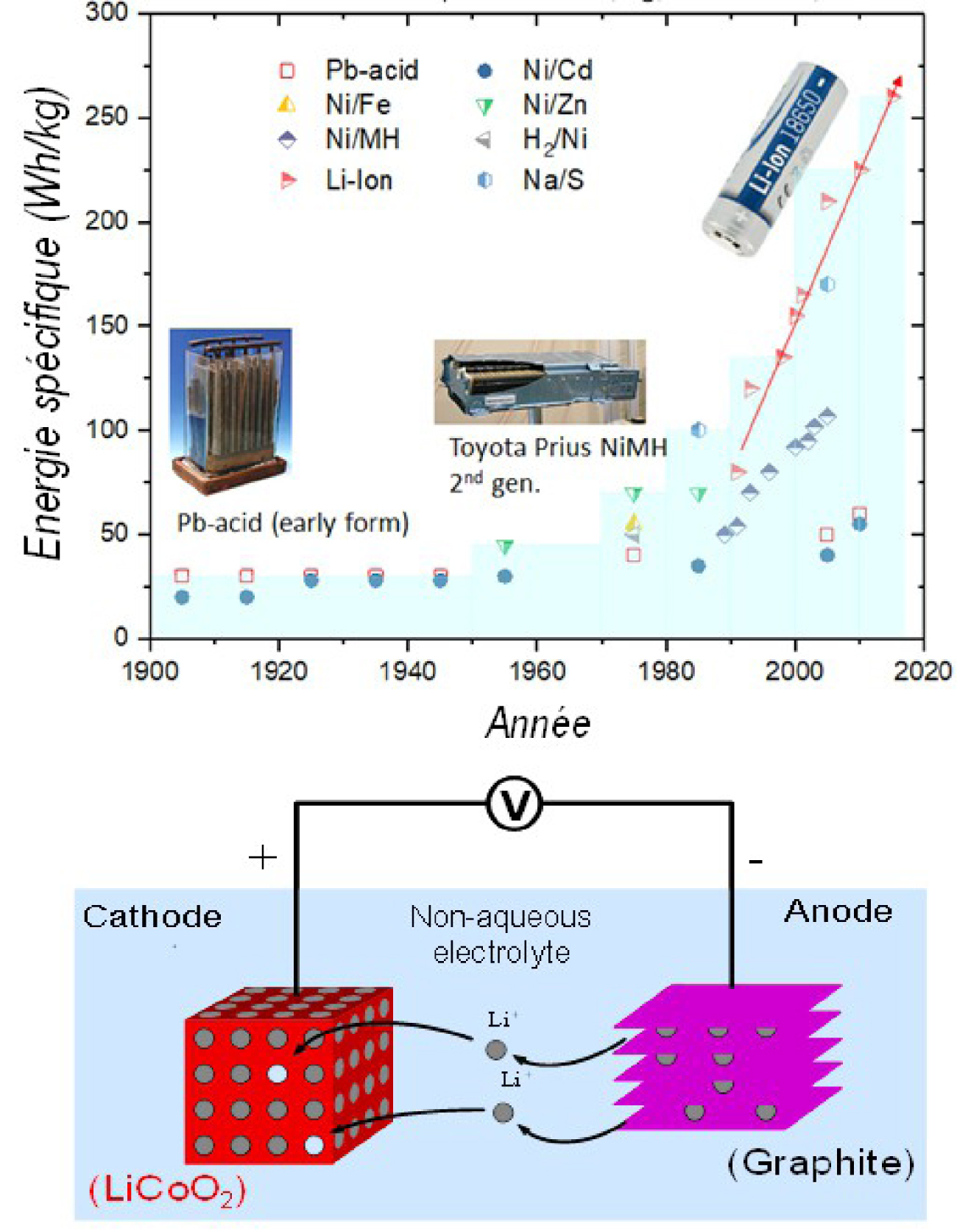

Évolution de l’énergie spécifique pour différentes technologies des batteries en fonction du temps (haut) et principe de fonctionnement d’une batterie Li-ion (bas).

L’une des façons les plus efficaces de stocker de l’énergie et de la restituer sur demande est de convertir de l’énergie chimique en énergie électrique via des dispositifs électrochimiques comme les piles à combustibles et les batteries. Parmi ces dernières, la technologie Li-ion suscite aujourd’hui un fort engouement médiatique en raison de performances attractives défiant celles des technologies antérieures (Pb-acide, Ni–Cd ou Ni–MH à base d’électrolytes aqueux) (Figure 1a). À titre de comparaison, la densité d’énergie (Wh/kg) des batteries Li-ion est de trois à cinq fois supérieure en moyenne à celles des autres technologies. Les batteries Li-ion reposent sur l’utilisation de matériaux d’insertion (éponges à Li+) comme électrodes positives et négatives, séparés par un électrolyte organique à base de sels de lithium qui assure le cheminement des ions entre les deux électrodes tout en étant un isolant électrique ( Figure 1b). Quant aux électrons fournis lors de la connexion des pôles positifs et négatifs de la batterie, ils proviennent de réactions d’oxydo-réduction se produisant en tandem aux électrodes. Ces réactions impliquent l’insertion/désinsertion d’ions Li+ au sein de la structure hôte du matériau d’électrode avec une injection/consommation concomitante d’électrons. La structure électronique (position du niveau de Fermi) et cristallographique du matériau d’électrode (nombre de sites vacants pour accueillir les ions Li+) régit respectivement son potentiel redox et sa capacité électrique. Ces caractéristiques associées au pouvoir extrêmement réducteur du lithium (−3.09 V/ESH) font que le passage d’un électrolyte aqueux à un électrolyte organique permet d’obtenir une tension de batterie 3 fois supérieure, ainsi qu’une densité d’énergie (Wh/kg) [produit du potentiel (V) en volts et de la capacité (Ah/kg)] pouvant atteindre 240 Wh/kg ou 500 Wh/l. En comparaison, la densité d’énergie de la technologie Pb-acide, vieille de 200 ans, atteint aujourd’hui environ 40 Wh/kg.

Cette lenteur des progrès dans le domaine des batteries contraste avec l’augmentation exponentielle du nombre de transistors pouvant être intégrés à des microprocesseurs, régie par la célèbre loi de Moore (doublement de densité des transistors tous les deux ans). D’ailleurs, à titre indicatif, où en serions-nous si les capacités des batteries avaient suivi une évolution similaire à celle décrite par la loi de Moore ? Si nous prenons la batterie Pb-acide (G. Planté — 1860) comme point de départ, l’énergie stockée par 1kg de batterie aurait dû égaler en 1908 l’énergie de la première bombe atomique, alimenter de manière continue l'Humanité en énergie pendant 1h20 en 1950 et pendant 50 000 ans en 2006. Hélas, il n’en fut pas ainsi, car ce domaine de recherche est fortement tributaire des caprices de la chimie et du nombre d’électrons, malheureusement limité, pouvant être extraits réversiblement d’une liaison chimique. Le triplement de la densité d’énergie de la technologie Li-ion en 30 ans a donc été un travail de longue haleine [Tarascon 2016] qui a commencé dès 1950. Les pionniers de ces travaux, J.B. Goodenough, M. S. Whittingham et A. Yoshino, ont reçu le prix Nobel 2019 de Chimie pour avoir identifié les matériaux d’électrodes et les électrolytes présents aujourd’hui encore dans les batteries à ions Li. Le succès de cette technologie est telle que ces batteries sont vues comme l’un des nerfs de la guerre pour le développement rapide de véhicules électriques et, à plus long terme, pour le stockage — et donc l’utilisation massive — des énergies renouvelables.

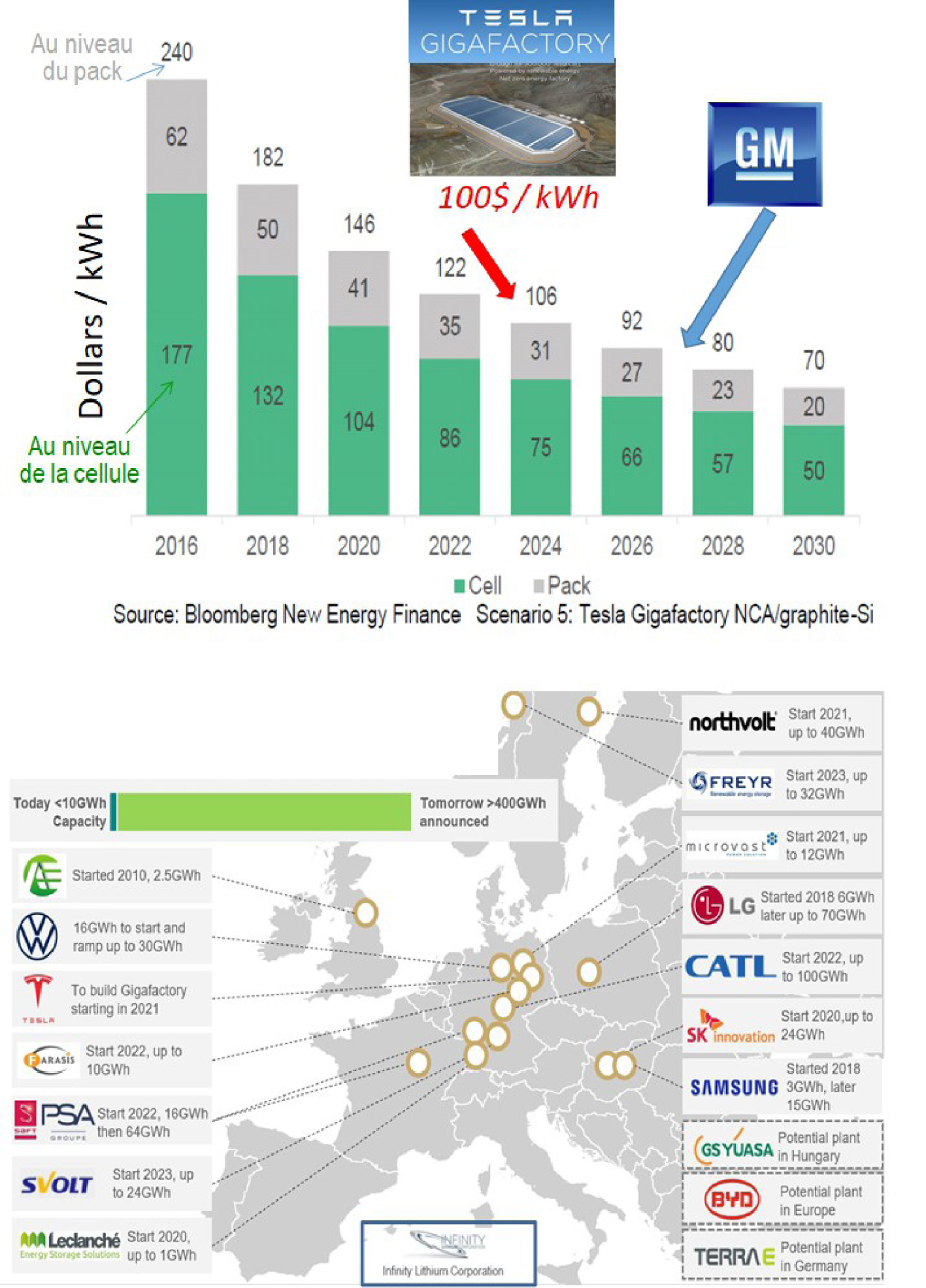

Évolution du prix du kWh stocké au fil des années (haut) et sites de construction des nombreuses « gigafactories » planifiées en Europe (bas).

En dehors des prix Nobel, un autre homme clé, Elon Musk, a joué un rôle essentiel dans la révolution que connait aujourd’hui le monde des batteries. Visionnaire hors pair au parcours atypique venant du monde de l’ingénierie et des affaires (fondateur de Zip2, SpaceX, CEO de SolarCity puis de Tesla), il s’est engagé mondialement en avril 2015 à mettre à disposition de tous les êtres humains, où qu’ils habitent, de l’énergie propre en grande quantité et à bas coût grâce aux batteries. Il lança ainsi la construction de la première usine de fabrication de batteries d’une capacité de plusieurs dizaines de Gigawatt-heure, appelée gigafactory, dans le Nevada (USA) ayant une capacité annuelle de production de 5 milliards de cellules. L’usine est en plus alimentée en majeure partie par l’énergie solaire. Ainsi, sur la base de ces annonces et réalisations, le prix du kWh stocké a été divisé par 10 sur les dix dernières années avec l’objectif de passer en dessous des 100 € d’ici 2025 (Figure 2a). Tout ceci, associé à l’amélioration constante de la chimie, explique le boom actuel de l’industrie des véhicules électriques, avec plus de 400 modèles pour 2019, la batterie Li-ion constituant la clef de voûte de cette technologie.

La vision d’E. Musk se propage et de telles usines de batteries voient le jour partout dans le monde comme chez les géants asiatiques ou en Europe à travers l’Alliance Européenne des Batteries qui souhaite assurer pour l’industrie automobile de pointe de l’Union une indépendance énergétique. La première gigafactory européenne a vu le jour en Suède et une dizaine d’autres sont planifiées (Figure 2a) avec notamment un projet franco-allemand qui prévoit deux usines, une en Allemagne et l’autre en France, en s’appuyant sur les industriels européens du domaine (SAFT, Solvay, Siemens et autres). Ainsi, la quantité totale d’énergie stockée par des batteries Li-ion en Europe devrait au minimum passer de 10 GWh à 400 GWh lors de la prochaine décennie. Ce développement de la mobilité électrique est un atout pour diminuer notre empreinte CO2, à la condition sine qua non que l’énergie électrique rechargeant ces batteries provienne d’énergies renouvelables voire des centrales nucléaires et non de centrales thermiques à charbon (grandes émettrices de CO2).

Bien que dominante, la technologie à Li-ion, commercialisée depuis 1990, est encore perfectible, notamment au niveau de sa densité d’énergie, de sa durée de vie, de sa sécurité et de son empreinte environnementale. Tous ces aspects font des batteries un sujet de recherche diversifié, passionnant et innovant. Le format de cet article fait que je ne pourrai pas exposer tous les travaux actuels et passés sur les batteries. Les travaux décrits ci-après ont donc été choisis afin de donner un aperçu des recherches actuelles fondamentales, appliquées et futuristes visant (i) à augmenter la densité d’énergie de la technologie Li-ion via de nouveaux concepts de matériaux, (ii) à concevoir des batteries plus éco-compatibles telles que les batteries Na-ion et (iii) à développer des batteries intelligentes via l’injection de nouvelles fonctionnalités, avant d’aborder la problématique du recyclage.

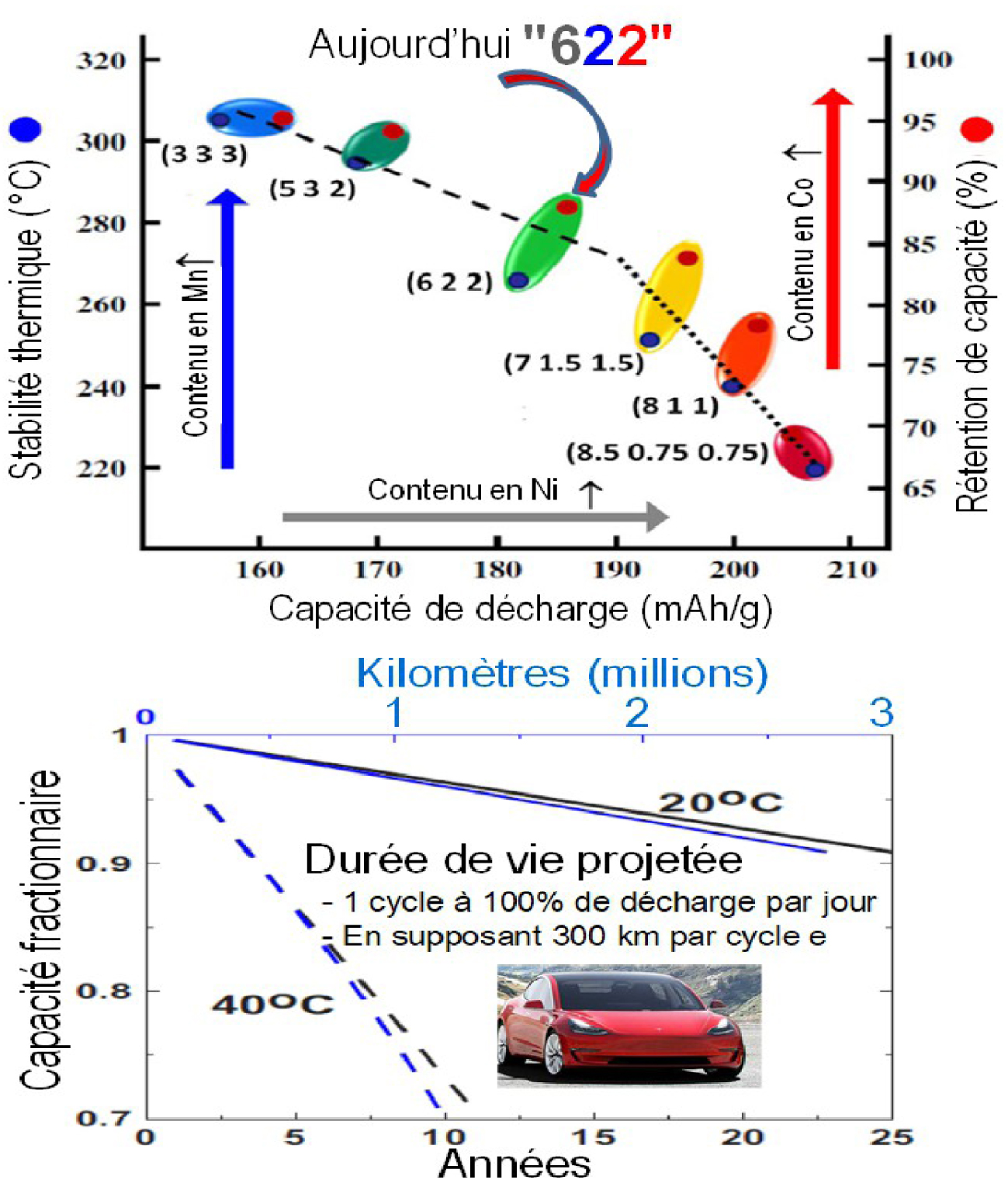

Oxydes lamellaires à faible teneur en cobalt pour les prochaines générations de batteries pour véhicules électriques (gauche). À ce jour la composition LiNi0.6Mn0.2Co0.2O2 (622) est la plus utilisée. Une estimation, déduite de tests accélérés sur 3 ans (voir texte) sur des batteries Li-ion à base d’un oxyde (532), laisse présager d’une durée de vie de 25 ans à 20 °C et d’une distance cumulée de 3 millions de km en supposant une décharge de 100% et 300 km par cycle.

1.1. Augmenter la densité énergétique de la technologie Li-ion

De nombreuses familles de batteries à ions Li sont actuellement développées. Elle reposent toutes sur l’utilisation de graphite comme électrode négative mais diffèrent de par la nature de l’électrode positive dont les composés les plus utilisés pour la mobilité électrique sont des oxydes de structure lamellaire Li(Ni1∕3Mn1∕3Co1∕3)O2 et Li(NixCoyAl1−x−y)O2, dénotés NMC et NCA respectivement [Padhi et al. 1997]. Ces batteries, en raison d’une densité d’énergie gravimétrique élevée, détrônent celles utilisant des positives à base de phosphates (LiFePO4) qui sont plus attractives en termes de sécurité et d’impacts environnementaux. Cependant, une inquiétude liée aux électrodes NMC et NCA repose sur leur taux élevé en Co, un élément chimique très peu abondant dont l’extraction minière soulève des problèmes éthiques. Les matériaux d’électrodes à faibles taux de Co deviennent de plus en plus prisés. Les acteurs du domaine développent des phases lamellaires [Rozier and Tarascon 2015] de type 811, (ces chiffres désignant les proportions de Ni/Mn/Co dans le matériau : LiNi0.8Co0.1Ni0.1O2) plus appauvries en Co que les phases 622 (LiNi0,6Co0,2Ni0,2O2) actuellement commercialisées (Figure 3a), ainsi que de nouvelles phases riches en lithium de type Li(Li1,2Ni0,3Co0,13Mn0,54O2) [Lu and Dahn 2002; Thackeray et al. 2007] qui, outre le faible taux de Co, présentent des capacités exacerbées. Ces dernières phases dont la capacité repose sur un nouveau concept de redox anionique mis à jour pour la première fois dans le groupe que je dirige au Collège de France [Assat and Tarascon 2018; Sathiya et al. 2013] laissent espérer une augmentation de 20% de la densité gravimétrique de la cellule. Cependant, des verrous technologiques liés aux chutes de potentiel lors du cyclage ainsi qu’à des problèmes d’hystérèses influençant négativement les performances en puissance et en efficacité énergétique de ces matériaux restent à lever pour concrétiser commercialement ces nouveaux matériaux riches en Li [Assat and Tarascon 2018].

Les interfaces électrodes-électrolytes qui gouvernent les performances en puissance, durabilité et vie calendaire font également l’objet d’études intenses. Le défi est de taille en raison des évolutions dynamiques de ces interfaces durant le cyclage et du vieillissement de la batterie. Cependant, grâce à des recherches affinées sur la stabilisation d’électrolytes via l’ajout d’additifs combinées au développement de techniques operando de caractérisation jouissant d’une excellente résolution en temps et en espace, nous maîtrisons aujourd’hui ces interfaces comme jamais. La durée de vie des batteries a ainsi pu être améliorée. D’ailleurs, une étude récente [Harlow et al. 2019] de trois années de tests sur des cellules Li-ion de type NMC(532)/C, à des températures variées, montre que la durée de vie des batteries des véhicules électriques pourrait leur permettre d’atteindre 3 millions de kilomètres parcourus à 20 °C, soit une durée de vie de 25 ans en supposant une décharge de 100% par jour (Figure 3b). De plus, sur la base des progrès effectués au niveau des oxydes lamellaires avec l’apport des composés riches en Li ainsi que sur l’électrode de C par ajout de Li, l’obtention de densité d’énergie autour de 700–800 Wh/l et de 350–400 Wh/kg est envisagée pour 2025.

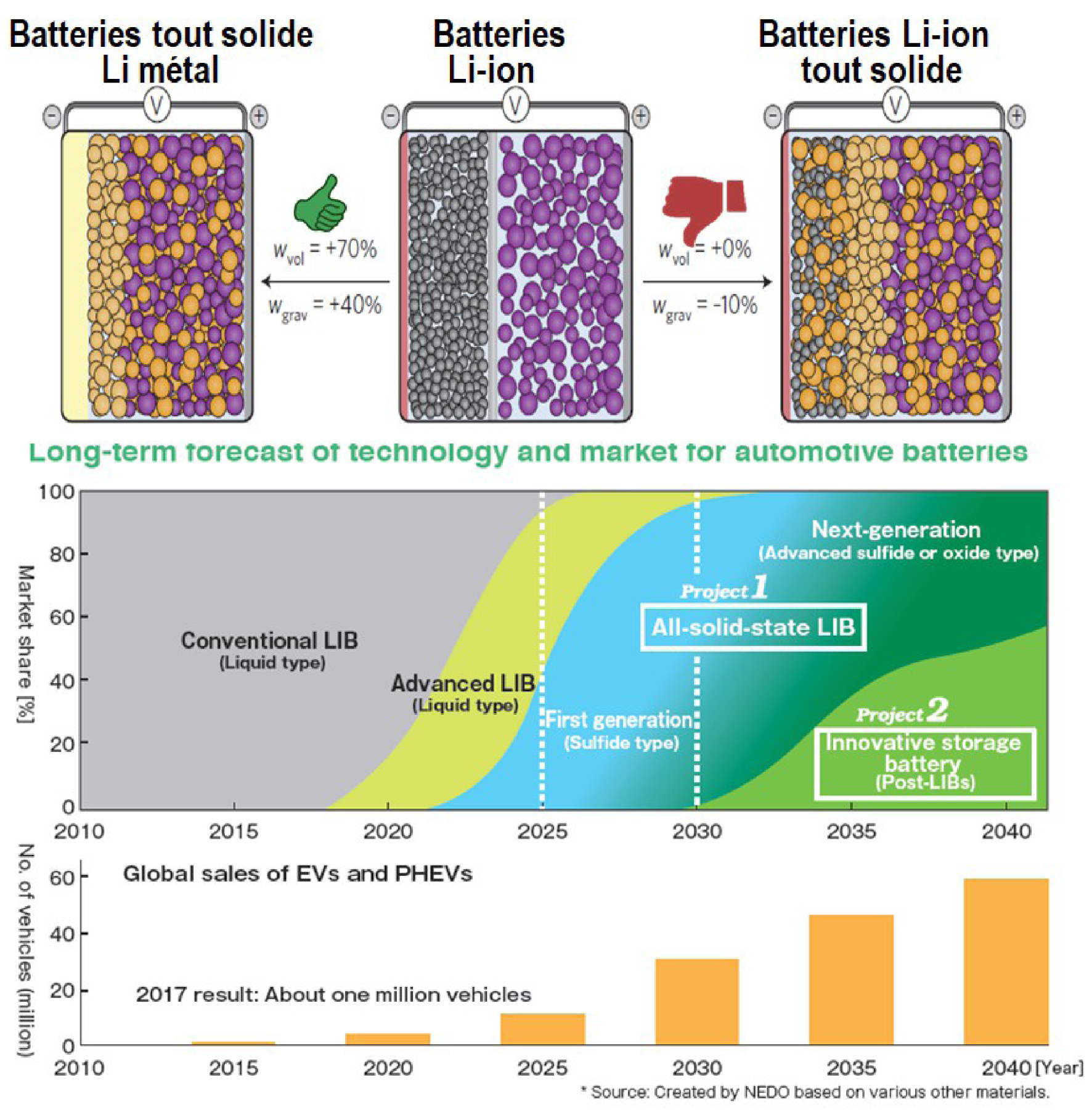

Avantages du tout solide avec une anode de Li métal par rapport au Li-ion liquide et solide (haut) et au milieu et en bas les prévisions à long terme du Japon pour la technologie tout solide ainsi qu’une estimation (bas) des ventes globales de véhicules électriques et hybrides.

Néanmoins, la question de savoir si nous serons capables d’aller au-delà des 800Wh/l demeure. Beaucoup d’espoir repose sur les batteries dites « tout solide » qui suscitent un engouement dans le monde des fabricants de voitures électriques. Par exemple, Toyota annonçait déjà en 2017 qu’il prévoyait de concurrencer les voitures Tesla dès 2022 avec des batteries de ce type à charge rapide. Il s’agit là d’une renaissance pour cette technologie qui a été développée initialement par J. Akridge à Eveready@ en 1986 [Jones and Akridge 1992] dans une version couche mince (TiS2/LiPON-LiI/Li.) C’est la découverte par Kanno en 2011 [Kanno and Murayama 2001] du thiophosphate Li10GeP2S12 présentant une conductivité ionique exceptionnellement élevée de 10−2 S/cm2, comparable, voire supérieure, à celle d’un électrolyte liquide, qui relança l’intérêt pour les batteries tout-solide. Ce fut un vrai déclic, au point qu’il est difficile de trouver un laboratoire, un fabriquant de batteries ou un constructeur automobile qui, aujourd’hui, ne travaille pas sur les batteries tout solide. Ces batteries sont sur la feuille de route de toutes les institutions et compagnies asiatiques, dont le Japon, qui anticipe une pénétration importante du marché automobile pour 2030 (Figure 4b). L’Europe se mobilise également avec le lancement de nombreux projets dans le cadre des programmes H-2020. Ces batteries seraient potentiellement plus sûres, en raison de l’absence d’électrolyte liquide mais aussi plus attractives en termes d’énergie volumétrique en raison de l’utilisation du Li métallique en remplacement de l’électrode négative de carbone graphite (Figure 4a) et aussi de leur possibilité d’assemblage en configuration bipolaire. Cette euphorie commence cependant à retomber par la prise de conscience croissante des difficultés récurrentes liées à l’instabilité des interfaces et notamment du fait de la fenêtre de potentiel limitée par la stabilité thermodynamique des conducteurs ioniques, que ce soient ceux de la famille des thiophosphates (Li3PS4, Li10GeP2S12) ou des grenats (Li7La3Zr2O12) [Thangadurai et al. 2014]. La problématique de la croissance dendritique à l’électrode de Li, qui a conduit à l’abandon de la technologie Li-métal à électrolyte liquide dans les années 80, n’est pas à ce jour entièrement résolue. La diffusion du Li qui est plus lente dans le Li métallique que dans le conducteur ionique provoque l’apparition d’une porosité à l’interface propice à la formation de ces dendrites. À ce jour, ce problème ne peut pas être totalement résolu malgré l’utilisation de traitements de surface et le maintien de la batterie sous pression mécanique. Tout aussi complexe est la maîtrise de l’interface oxyde lamellaire-conducteur ionique à l’électrode positive, tant au niveau de la compatibilité chimique de l’électrolyte solide avec le matériau d’électrode actif qu’au niveau de son élasticité pour absorber les changements de volume répétés associés à l’insertion/désinsertion du Li+. Lever ces verrous scientifiques et technologiques reste encore un défi majeur qui focalise les efforts de nombreux groupes de recherche dans le monde. Les pistes poursuivies se concentrent autour de méthodes d’enrobage variées incluant le dépôt de couches tampons d’oxydes pour minimiser les réactions de décomposition, d’alliages pour assurer une meilleure mouillabilité de l’interface Li métal / électrolyte ou enfin de couches minces de conducteurs ioniques hybrides (inorganique-polymère) pour assurer une élasticité de l’interface sans en affecter le transport ionique [Famprikis et al. 2019]. Bien que certaines études soient prometteuses, la problématique des interfaces au sein des batteries tout solide est loin d’être maîtrisée ce qui confère un aspect quelque peu irréaliste à certaines annonces annonçant la batterie tout solide pour 2022 (date qui a d’ailleurs déjà été repoussée). En résumé, les batteries tout solide sont prometteuses, mais la route sera longue, tant au niveau fondamental ou appliqué, avant leur commercialisation. Restons humble et ne répétons pas l’histoire de la technologie Li-air qui fut largement survendue pour être, 5 ans plus tard, totalement oubliée.

1.2. Conception de batteries plus éco-compatibles

Outre l’autonomie de la batterie, son éco-compatibilité revêt une importance capitale pour des raisons sociétales et planétaires. Nous serions bien naïfs de penser qu’une batterie suit parfaitement les préceptes du développement durable. Cette crainte est renforcée par des analyses du cycle de vie énergétique des batteries qui révèlent qu’une énergie de 400 kWh est nécessaire pour fabriquer une batterie Li-ion stockant 1 kWh par cycle, qui s’accompagne de l’émission d’environ 75 kg de CO2 [Larcher and Tarascon 2015]. Un tel constat a conduit à une réorientation de nos thématiques de recherche qui se focalisent à ce jour sur l’exploration de nouveaux concepts de design de matériaux d’électrodes à base d’éléments abondants conçus à partir de procédés de synthèse moins énergivores. La recherche s’intéresse également au développement de nouvelles chimies, au-delà du Li, pour minimiser l’empreinte environnementale de la production des batteries. L’enjeu est aussi de répondre aux interrogations légitimes sur les réserves disponibles de lithium dans le monde, au vu de la demande croissante de cet élément par l’industrie automobile et le déploiement des énergies renouvelables. De plus, ces réserves sont situées dans un nombre limité de pays, dont certains sont géopolitiquement à risque, avec la crainte de voir le prix du Li fluctuer comme celui de l’or noir [Tarascon 2010]. Ces inquiétudes ont conduit au développement de nouvelles technologies métal-air (Li–O2, Zn–O2), Li–S, Na-ion, Mg(Ca)-ion, Zn–MnO2 et « Redox-Flow » qui, bien que qualifiées de « nouvelles », reposent toutes sur des chimies déjà connues, mais délaissées pour différentes raisons.

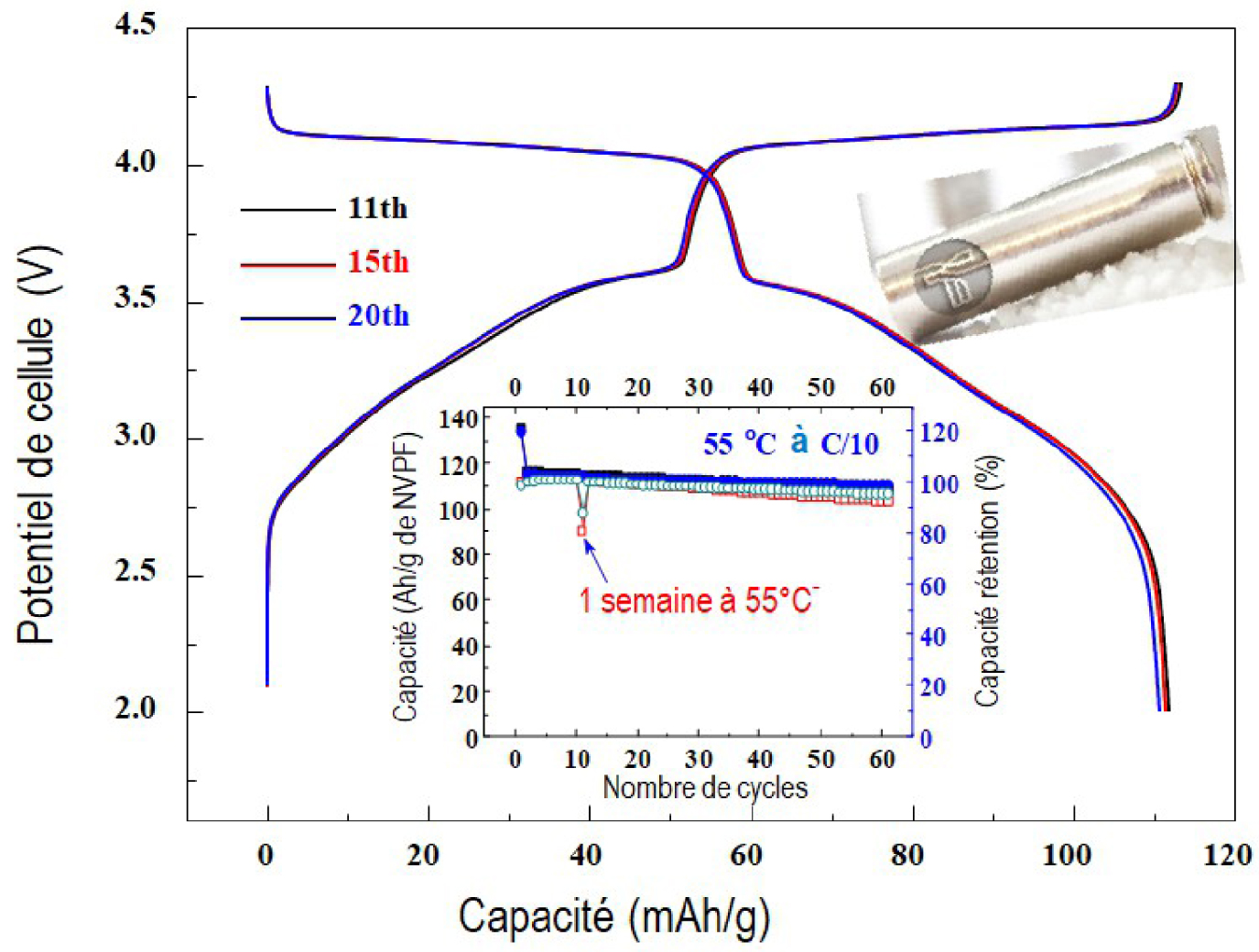

Performances en cyclage et en autodécharge de prototypes Na-ion 18650 basés sur l’électrochimie Na3V2(PO4)2F3/C assemblés par la compagnie TIAMAT.

Parmi les chimies mentionnées ci-dessus, la plus mature et intéressante dans le contexte du développement durable est sans nul doute celle au sodium. En effet, les ressources en Na sont illimitées, accessibles partout dans le monde et exploitables à un coût très faible. De plus, si quelques critères notamment massiques (Na+ trois fois plus lourd que Li+) peuvent apparaître pénalisants, ces désavantages sont contrebalancés par la possibilité de remplacer le collecteur de courant de l’électrode négative en Cu dans la technologie à ions Li par de l’aluminium qui est plus léger, meilleur marché, et qui ne forme pas d’alliage avec le sodium. Deux technologies à ions Na sont actuellement développées. Elles partagent la même électrode négative qui est du carbone mais diffèrent par le fait que l’une utilise des composés polyanioniques Na3V2(PO4)2F3 [Ponrouch et al. 2013] et l’autre des composés lamellaires Na2∕3Mn0.5Fe0.5O2 [Yabuuchi et al. 2012] comme électrode positive. Le système Na3V2(PO4)2F3/C Na-ion, développé à ce jour au sein du Réseau français sur le stockage électrochimique de l’énergie (RS2E) est le plus attractif. Grâce à des efforts au niveau de la chimie et de la morphologie du matériau Na3V2(PO4)2F3 couplés à la confection d’électrolytes à bases d’additifs spécifiques [Cometto et al. 2019], nous avons pu obtenir en piles boutons des performances en cyclage sur un large domaine de température (−15 °CC +55 °CC) n’ayant rien à envier à la technologie Li-ion (Figure 5).

Cette chimie Na3V2(PO4)2F3/C a été intégrée avec succès à des cellules 18650 au sein de la filière française Na-ion récemment créée et portée par une start-up du nom de TIAMAT. Des cellules de 120 Wh/kg avec une longue durée de vie ( >3 000 cycles) et des performances en puissance (5–10 W/kg) attractives sont à ce jour produites. Bien que la technologie Na-ion dérive de la technologie à ions Li car utilisant des types d’électrodes et d’électrolytes similaires, elle n’est pas compétitive avec le Li-ion en termes d’énergie (120 vs. 240 Wh/kg) et ce en raison du poids du Na, supérieur à celui de Li, et de son moindre caractère réducteur. Son rôle dans des applications nécessitant une densité d’énergie élevée, comme pour les véhicules électriques, sera limité. Cette faible densité d’énergie n’est cependant pas un handicap pour les applications réseaux où le volume n’est pas une contrainte. Un atout majeur de la technologie Na3V2(PO4)2F3/C reste les performances en puissance due à la structure tridimensionnelle de Na3V2(PO4)2F3 qui possède des canaux permettant une rapide diffusion du Na+, et ainsi, des décharges et charges complètes en moins de 5 minutes. Elle surpasse ses homologues Li-ion et rivalise même favorablement avec les batteries Li-ion à charge ultra rapide (SCIB) de TOSHIBA — la référence dans le domaine — à un coût moindre par kWh [Tarascon 2020]. Ainsi, la batterie Na3V2(PO4)2F3/C a définitivement un rôle clé à jouer dans l’industrie automobile pour des fonctions demandeuses en puissance (véhicule hybride 48 V, fonctions de récupération et de démarrage/arrêt) ainsi que dans le secteur des applications réseaux pour le lissage des fréquences.

Un autre aspect attractif des batteries Na-ion est qu’elles peuvent être, au contraire des batteries Li-ion, déchargées ou maintenues à zéro volt sans aucun risque d’altérer ses performances ultérieures. La raison s’explique par le fait de pouvoir utiliser des collecteurs de courant en aluminium, qui ne forment pas d’alliage avec le Na contrairement au Li avec qui ils forment un alliage. C’est pour pallier à la formation d’alliages que nous utilisons un collecteur de courant à base de Cu pour les cellules Li-ion avec cependant le risque qu’il puisse s’oxyder, lorsque les cellules sont à zéro volt et entraîner des problèmes d’explosion via la formation de dendrites de Cu. De ce fait, les cellules Li-ion ne peuvent pas être transportées en étant déchargées, au contraire des batteries Na-ion : ces dernières sont donc exemptes de toute réglementation de transport.

Pour conclure, la technologie Na-ion est en train de devenir une réalité. Cependant, cette idée n’est pas révolutionnaire. La preuve en est qu’en 1869 un écrivain visionnaire français, Jules Verne, avait déjà identifié les avantages de cette technologie de batterie dans son roman « 20 000 lieues sous les mers ». Comme écrit dans son œuvre, « Monsieur, le sodium seul est consommé et c’est la mer qui me le fournit. Je vous dirai également que les batteries au sodium doivent être considérées comme les plus énergétiques ». Bien qu’imaginée depuis bien longtemps, la technologie Na-ion n’émerge que maintenant et se présente comme une option attrayante pour des batteries plus vertes et plus durables.

1.3. Vers des batteries intelligentes

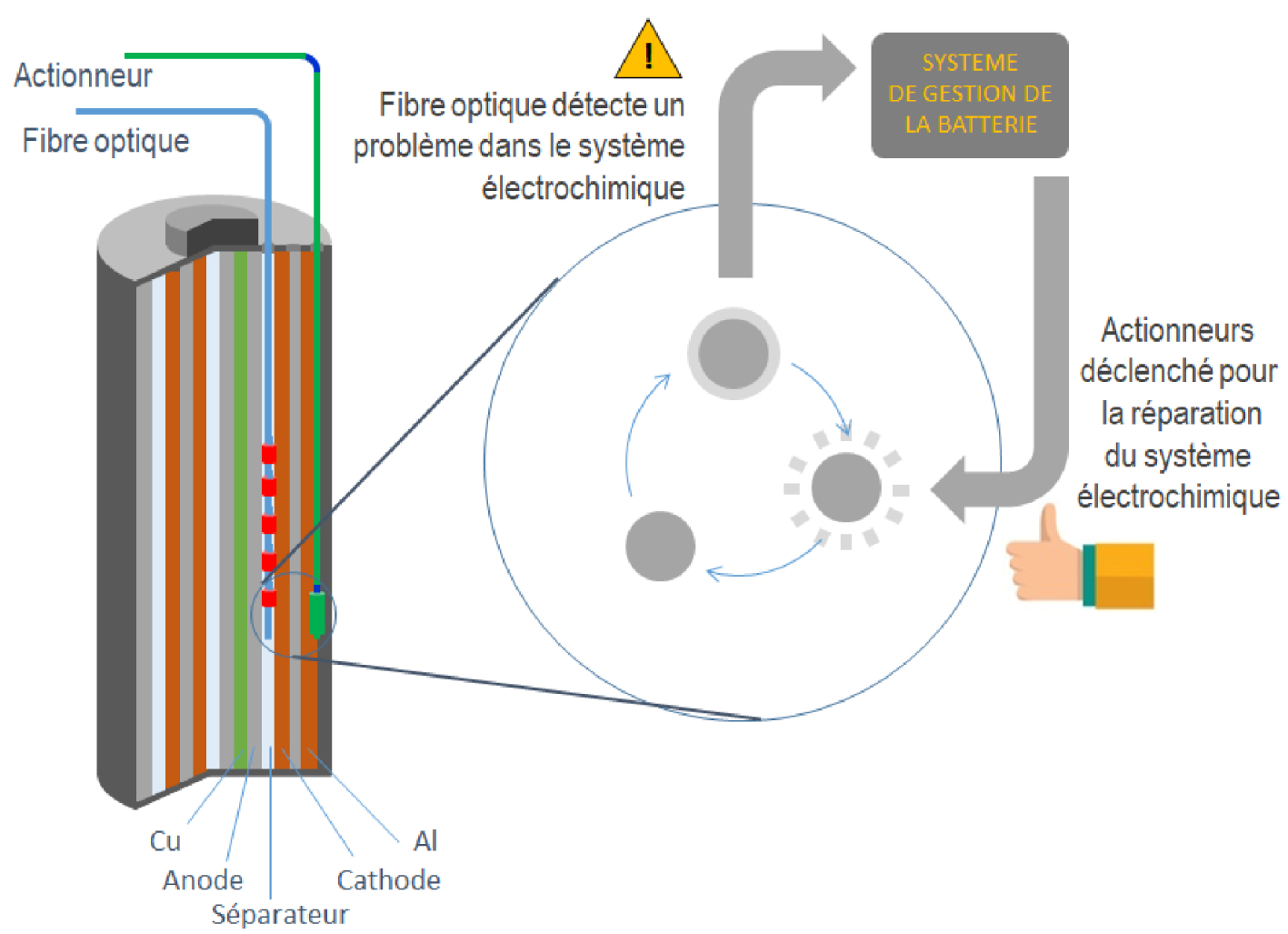

Toujours afin d’abaisser l’empreinte environnementale des batteries mais aussi le coût de l’énergie stockée, beaucoup d’espoir repose sur les études visant à leur offrir une seconde vie. L’idée est que, lorsqu’elles atteignent leur fin de vie dans un véhicule électrique (avec un critère de fin de vie correspondant à une diminution de 20% de la capacité nominale), elles pourraient être, selon leur degré d’usure, remises en conformité pour des applications réseaux. Ce basculement de fonctionnalité n’est aujourd’hui qu’utopique (i) quand on voit la diversité des modèles de packs tous différents les uns des autres et la sophistication des systèmes de gestion de batteries (BMS) pour un usage conservatif mais sûr et (ii) en absence de traçabilité ou de possibilité d’intervenir sur l’état de santé des batteries de façon non invasive. Des méthodes de détection non-invasives visant à fournir une meilleure connaissance des processus se déroulant dans les batteries — un état de santé en quelque sorte — sont donc nécessaires pour donner une seconde vie à la batterie. Nos approches s’inspirent fortement du domaine médical. À ce titre, on mentionnera l’introduction de fibres optiques munies de réseaux de Bragg au sein de nos accumulateurs pour obtenir par interrogation optique (déplacement de longueur d’onde du signal émis) une cartographie en température de l’intérieur de la batterie, ainsi qu’une évolution de sa pression lors de son étape de formation, de son cyclage ou de son utilisation selon des conditions de puissance élevée. Grâce à notre capacité actuelle à décrypter les informations chimiques contenues dans ces signaux optiques en termes de réactions parasites, de croissance d’interfaces et de cinétiques de réaction [Huang et al. 2020], nous pouvons peaufiner leur chimie via l’ajout d’additifs spécifiques. La collecte dans le temps de ces données nous permettra de connaitre l’état de santé des batteries. On établira ainsi un « suivi médical » pour chaque batterie qui nous permettra d’en établir son degré d’usure avant de lui affecter une application de seconde vie appropriée.

Schéma conceptuel d’une batterie du futur intégrant des fonctions de diagnostic et d’auto-guérison.

Il est bien évident qu’un tel diagnostic n’a de sens, comme dans le domaine médical, que s’il va de pair avec l’autoréparation, d’où la naissance d’une nouvelle science, à la croisée de plusieurs disciplines, vouée à l’auto-guérison des batteries en agissant au niveau des électrodes et des séparateurs via une chimie de greffage innovante. Un programme européen vient d’ailleurs de démarrer pour développer un système d’administration à la demande de molécules via des stimuli physiques pour solubiliser un dépôt résistif ou injecter des polymères auto-réparateurs opérant via des interactions supramoléculaires afin de restaurer une interface électrode/électrolyte défectueuse dans la batterie. À titre d’illustration inspirée des membranes cellulaires dotées de canaux ioniques assurant le transport membranaire dans nos cellules et agissant comme régulateurs d’ions, nous avons utilisé un canal protéique inséré dans une membrane lipidique, comme nanopore biologique pour la détection et la régulation sélective du transport d’espèces indésirables (Sx)n− au sein d’une batterie, via la formation de complexes d’inclusion avec la cyclodextrine [Bétermier et al. 2020]. De plus, les propriétés spécifiques de complexation de la cyclodextrine lui confèrent la possibilité de capter ou libérer des espèces sur un domaine étroit de température. Ainsi, la conception de membranes fonctionnalisées par CD en utilisant la température comme stimulus physique pour réguler des espèces devient du domaine du possible.

L’approche couplée diagnostic/auto-guérison est disruptive, si bien que les batteries futures pourraient avoir en dehors des pôles positifs et négatifs une sortie analytique supplémentaire (Figure 6) pour communiquer avec un BMS, qui couplé à un actuateur, pourra déclencher le stimulus souhaité pour administrer le traitement requis afin de répondre au problème identifié. Cette détection/autoréparation avancée facilitera non seulement la seconde vie des batteries mais sera également d’une valeur capitale pour en augmenter la durabilité et la fiabilité : Une façon indirecte de réduire considérablement leur empreinte environnementale.

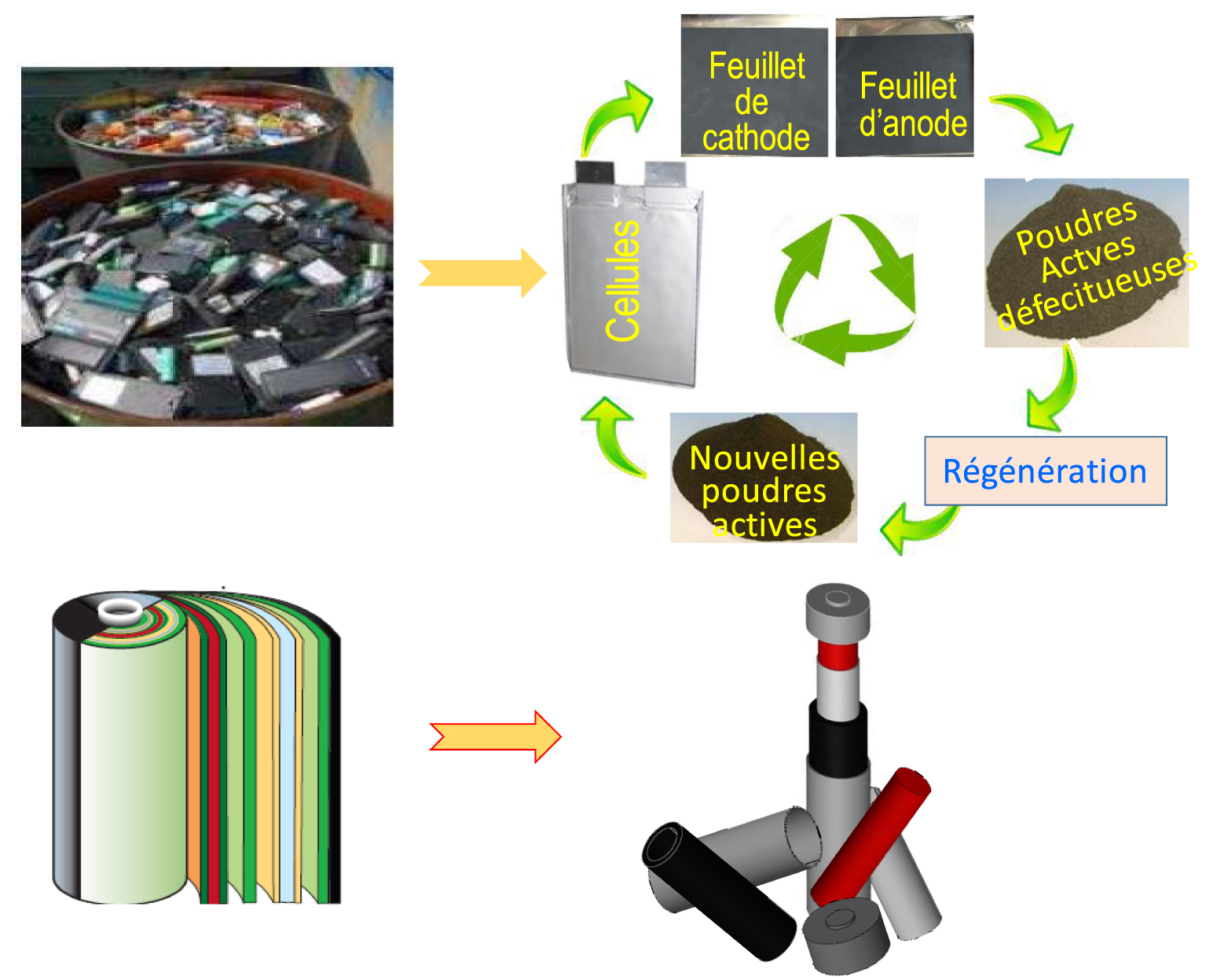

De la collecte (mine urbaine) au « recyclage direct » via un circuit court (haut) et en bas un assemblage repensé introduisant le concept de la batterie du futur type lego.

1.4. Recyclage

L’arrivée de la technologie Li-ion et des applications qui l’ont accompagnée, tant au niveau de la communication, de la mobilité électrique, des énergies renouvelables, des drones et de la médecine, est une révolution au service d’une meilleure planète. Il est cependant essentiel de ne pas refaire les erreurs du passé. On peut rappeler que les polymères, dont le plastique avec les milliers d’applications qui ont suivi sa découverte au milieu du XIXième siècle, ont ravi dans un premier temps nos sociétés, avant de devenir aujourd’hui un problème majeur en raison d’un recyclage complexe et non réalisé à ce jour. Bien que moins couverte par la presse et les médias, la chimie du recyclage, dont le libellé n’est pas très sophistiqué et attrayant, est inévitable et devient un impératif. Des milliards de batteries devront être récupérées et à ce jour, nous n’avons pas une idée claire de la façon dont cela sera fait efficacement. Le recyclage résonne parmi les scientifiques plus comme une vieille que comme une nouvelle science. Cette science repose actuellement sur des procédés pyro- ou hydro-métallurgiques à étapes multiples [Harper et al. 2019] dont la demande en énergie et en solvant devra être réduite. Il faut repenser ces procédés de recyclage et favoriser les circuits courts à une seule étape. Cependant, l’innovation est là encore possible dans ce domaine. Plusieurs équipes travaillent sur un procédé dénommé « Direct Recycling » [Chen et al. 2016] mettant en jeu une chimie préservant les éléments structuraux de l’électrode de manière à permettre une simple étape de recuit (Figure 7a). Le recyclage n’aura de sens qu’avec une collecte et un système de récupération efficaces reposant sur des mines urbaines faciles et moins coûteuses à exploiter. Il est ainsi plus économique de recycler le Co des batteries que de l’extraire des mines. Dans le même esprit, nous préciserons qu’il faut seulement traiter 28 tonnes de batteries Li-ion pour récupérer une tonne de Li, alors qu’il faut manipuler 250 tonnes de spodumène (minerai contenant le Li) ou 750 tonnes de saumure pour en obtenir la même quantité [Tetgar 2011]. La norme européenne fixant que 60% du poids de la batterie doit être récupéré ne va pas suffisamment loin. Elle devra être rehaussée avec la prise de conscience conjointe des fabricants et utilisateurs que le recyclage doit être considéré comme une valeur de la chaine de la batterie.

En plus des procédés de recyclage [Gaines 2018], il faut également repenser la configuration des batteries qui n’a guère évoluée depuis des décennies. Il serait temps de concevoir des batteries de type « LEGO » où chaque composant de la batterie pourra être recyclé indépendamment (Figure 7b). Il ne s’agit pas d’un rêve puisque dans le passé la recharge mécanique des piles Zn-air par remplacement de l’électrode de Zn fut mise en pratique. C’est en matière de nouveaux procédés et de nouvelles configurations que le recyclage pourrait trouver sa propre évolution et redevenir attractive vis-à-vis des futures générations tant la cause est noble.

1.5. Conclusions/perspectives

En raison de son impact sociétal et planétaire, la technologie à ions Li est vue à ce jour, et à juste titre, comme une grande découverte du XXième siècle. Je répondrai par l’affirmative à la question posée au départ de cette tribune. Les batteries sont une bonne option pour un développement durable, mais à condition de remplir quelques critères. Ils incluent la nécessité (i) d’utiliser de l’énergie primaire provenant d’énergies renouvelables pour les recharger ; (ii) d’élaborer des matériaux d’électrodes de plus haute capacité et à base de métaux abondants via des procédés moins énergivores; (iii) de développer des technologies de batteries plus éco-compatibles, (iv) d’injecter de l’intelligence dans les batteries via des capteurs et des fonctionnalités auto-réparatrices pour repousser l’âge pivot de recyclage et permettre de donner une seconde vie à la batterie et enfin (v) de lancer une politique de recyclage agressive incluant des procédés et circuits courts de récupération et la mise en place de normes strictes. Il s’agit là de défis scientifiques fondamentaux résultant de l‘existence de verrous technologiques concrets qui nécessiteront, outre une approche multidisciplinaire, une synergie profonde entre recherche fondamentale et appliquée renforçant ainsi l’intérêt de ce domaine de recherche.

Bien qu’une recherche performante se fasse en Europe, c’est l’Asie qui domine à 95% le marché des batteries. C’est une situation inconfortable pour l’Europe de l’automobile, qui dans la course à la mobilité électrique sera dépendante de l’Asie pour son approvisionnement. Pour répondre à cela, une politique industrielle de fabrication de batteries se met en place en Europe via des projets de construction d’usines géantes « gigafactories ». Bien que cela apporte une certaine souveraineté au niveau du stockage, il s’agit encore d’une position défensive qui lui confèrera toujours un rôle de spectateur. Pour obtenir in fineune part substantielle de ce marché lucratif de la mobilité électrique et des énergies renouvelables, l’Europe devra se montrer plus offensive. Il s’agira de mettre en place dans le temps des stratégies de recherche disruptives et innovantes, visant à apporter une valeur ajoutée aux batteries, grâce à de nouveaux paradigmes mobilisant des approches systémiques impliquant de nouveaux secteurs de recherche et d’acteurs industriels. Les investissements industriels actuels pour les gigafactories doivent aller de pair avec des investissements dans le secteur académique si nous ne voulons pas répéter l’histoire et voir s’affirmer à nouveau dans les années à venir la suprématie de l’Asie. Nous ne répéterons pas assez l’importance de la synergie entre les connaissances scientifiques et technologiques pour sécuriser une chaîne de valeur européenne totale.

Le lancement récent du flagship européen « Battery 2030+ », dont les trois piliers fondateurs sont (i) l’utilisation de l’intelligence artificielle pour la découverte accélérée de nouveaux matériaux et la maitrise des interfaces, (ii) le développement de nouvelles stratégies de diagnostic/autoréparation pour la conception de batteries intelligentes et (iii) la mise au point de nouveaux concepts de recyclage et de configurations d’accumulateurs, est la preuve de la prise de conscience de l’Europe des efforts à fournir pour conquérir le leadership dans le domaine des batteries. Nous ne pouvons que nous en réjouir et œuvrer tous avec enthousiasme pour réussir ce pari dont l’enjeu pour la France et l’Europe est de retrouver une véritable indépendance énergétique.

Remerciements

Je souhaite remercier Benjamin Campech pour ses conseils et les relectures apportées à cette tribune.

CC-BY 4.0

CC-BY 4.0