Abridged English version

As announced in a previous paper [7], we present here an application of the methodology given there to estimate the energy yield of a system dedicated to producing ethanol from corn. In 2005, around 21 Mtep of transport fuel were made out of cereals or oil producing plants, to which the USA contributed 7.5 Mtep through the processing of corn into ethanol [18]. This production is increasing by 20% each year. The energy expenditure of this system is studied from the farm to the fuel station, through ethanol refining and transport. The raw data (direct energies and material consumption, the associated corn production, the different heat values and/or the external costs) are deduced from articles published on the topic [11,16,17,19–22] as well as technical documents [1,4,8,12,13,15,19,24] and reports from the US Departments of Agriculture and Energy [2,3,6,9,14].

Data for farms are reported for the nine States producing together more than 90% of ethanol, in 1991, 1996 and 2001. Data are processed to give the expenditure per corn mass unit from which expenditure per ethanol energy unit is deduced. The three main expenditures are transport fuel (less than 4% of ethanol value in 2001), grain drying (2.5%), and fertiliser application (from 12 to 22%, depending on the State). The last term is the most important, due to the cost of ammonia production and its large application rate. Some saving can be made by plant modernization, but recent refineries give values close to the theoretical yield. The drying process depends on meteorology and can increase costs up to 8.5%, as in 1996. Irrigation is seldom used except on one third of the corn harvest area in Nebraska, a State close to the western, arid part of USA. The cost to pump water from the aquifer was then about 29% of the ethanol energy value in 2001.

At the refinery, two processes are used to extract ethanol from corn grain, both based on enzymatic and fermentation steps. The two differ in the way they extract ethanol by-products. In the main process – the dry process – they are recovered after ethanol distillation and dried to make animal feed, whereas in the wet process the main constituents – oil, gluten meal – are separated during the first steps for more value-added uses. From the cost of each process established in [11] and from the part of each process deduced from the production of ethanol and its different by-products in 2005 [19], the average cost at the refinery in 2005 is found to be 70% of the ethanol value. A recently built plant in Nebraska reduces this cost down to 13%, thanks to the methanic fermentation of part of the by-products, and by avoiding by-product drying. The use of by-products in place of other animal feed, like soy feed or corn grain, can save the energy of producing them, about 12% of the ethanol value.

The grain transport from the farm to the refinery by means of medium and large trucks over an average distance of 100 km costs 2.3% of the ethanol value. The ethanol transport from the plant to the fuel station by truck and train or fluvial barge over an average distance of 1300 km is 2.1% of the ethanol value.

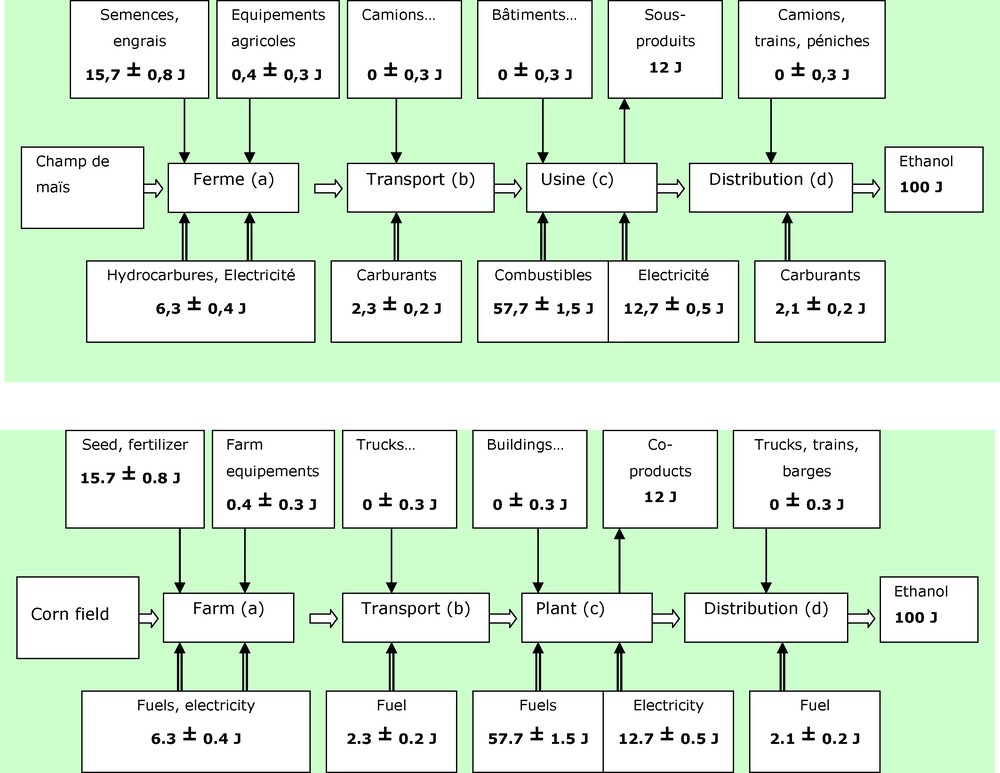

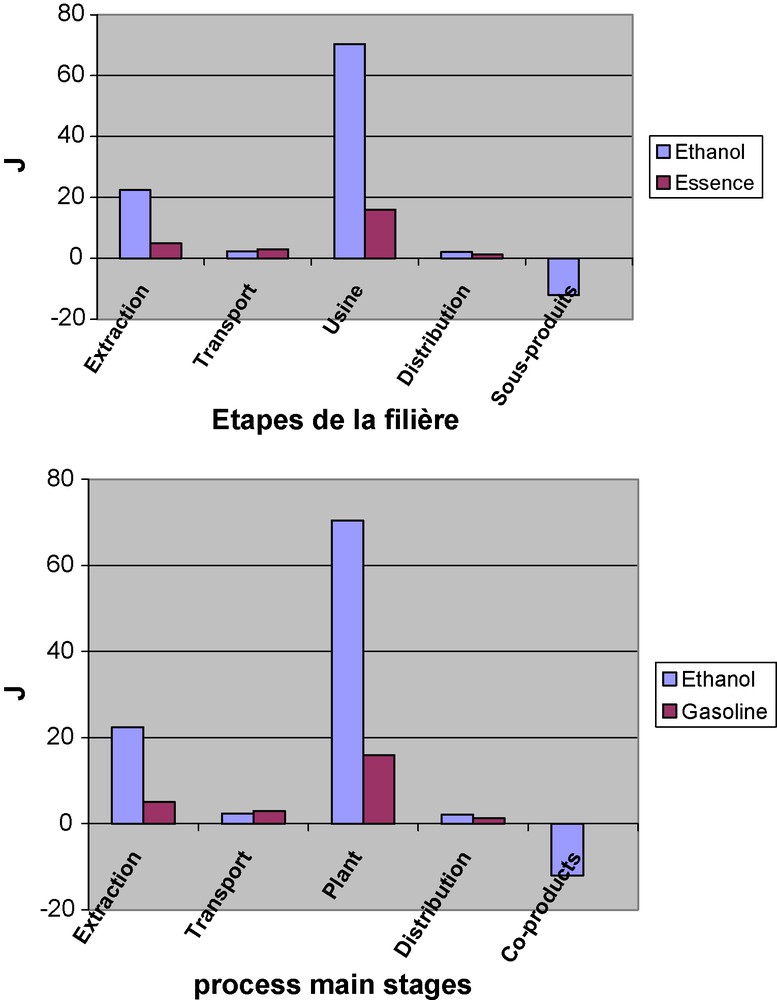

The average total cost for the 2001 harvest, assuming the 2005 refining situation and no irrigation, is 97 ± 3% (see Fig. 1 for cost details), without taking into account any by-product saving. By applying the same method, the cost of producing gasoline from crude oil is around 25% of its heating value (see Fig. 2 for a comparison between ethanol and gasoline costs). Of course, these results are independent of the resource availability of oil or of corn, as well as of other energy and materials needed to process them. This availability will be the focus of another study.

Schéma des différentes étapes de la chaîne de production de l’éthanol depuis le champ de maïs jusqu’à la station d’essence et coûts énergétiques associés à chaque étape. Données moyennes en 2001 pour la ferme (hors irrigation), en 2005 pour le parc d’usines (cf. Tableau 8).

Fig. 1. Diagram of the ethanol production chain from the cornfield to the gasoline station, and associated energy costs. Average data for the farm (without irrigation) in 2001 and for the refineries in 2005, reported in Table 8.

Comparaison des coûts à chaque étape entre filières pour produire 100 J d’éthanol et 100 J d’essence.

Fig. 2. Comparison of costs at each stage between the systems to produce 100 J of ethanol and 100 J of gasoline.

The expenditure rate expression given in [7] now allows us to compare all energy systems using biomass as primary energy feed and processing it down to a mechanical energy at a vehicle wheel with an intermediary energy, such as methane, fuel, or electricity. By applying this formula, the corn process cost in 2005 is 130% of the corn grain value, whereas the gasoline process cost is 85% of the crude oil value, assuming an energy yield of the vehicle of 30%.

1 Introduction

Avec la hausse récente des prix du pétrole, les pouvoirs publics remettent en avant des programmes de substitution des carburants dérivés du pétrole par des carburants d’origine agricole, ou agrocarburants. Il s’agit pour l’instant principalement d’éthanol issu de plantes amylacées (maïs, blé, tubercules…) ou sucrières (canne à sucre, betterave sucrière…), et d’esters d’huiles végétales obtenues de plantes oléagineuses (colza, tournesol, palmier à huile…). Depuis 2001, la production d’agrocarburants croît d’environ 15 % par an. En 2005, elle a représenté 31 Mt ou plus de 21 Mtep (1 tonne équivalent pétrole ou tep = 41,9 GJ) dont 18 Mtep d’éthanol pur [18]. Les deux principaux producteurs d’éthanol d’origine agricole sont le Brésil et les États-Unis d’Amérique, avec chacun environ 7,5 Mtep destinés au transport. Aux États-Unis, l’éthanol, obtenu principalement à partir du maïs, est considéré comme un des principaux outils pour réduire la dépendance énergétique du pays et connaît une croissance de plus de 20 % par an depuis 2001. Sa production doit doubler avant 2012 [19]. L’industrie de l’éthanol bénéficie de subventions au niveau fédéral et aussi au niveau des États (le total est estimé entre 5 et 7 milliards de dollars pour 2006 [18]).

Ces programmes ne sont pas sans susciter des réserves : faible rendement par surface agricole et donc faible production (environ le centième de la production de carburants pétroliers estimée à 1900 Mt en 2006), utilisation de terres arables au détriment de la production alimentaire, mauvais rendement énergétique… L’analyse énergétique, introduite dans les années 70 avec les crises pétrolières, établit si les dépenses énergétiques D nécessaires pour extraire une ressource naturelle énergétique et la transformer en une forme utile aux activités humaines ne dépassent pas son contenu énergétique, ou gain, G. Cette analyse doit traduire les contraintes des lois thermodynamiques régissant les transformations entre différentes formes d’énergie. Elle a donné lieu depuis une dizaine d’années à une controverse concernant la rentabilité énergétique de la production d’éthanol aux États-Unis. Elle oppose des fonctionnaires des services des ministères de l’Agriculture, USDA, et de l’énergie, USDOE, d’une part [11,20–22], et des scientifiques des universités de Berkeley et de Cornell [16,17], d’autre part. D’autres scientifiques de l’université de Berkeley [10] ont mené une étude dont les résultats sont proches de ceux des fonctionnaires de l’USDA (il s’agit principalement d’une compilation et d’une vérification des études précédentes). Le taux de dépenses énergétiques global, T = D/G, varie selon les publications de 69 % [21], ce qui indique un taux de dépenses inférieur à 1 (ou un rendement énergétique R = 1 – T positif) à 122 % [16] (indiquant un rendement R négatif), en passant par 81 % [11]. Les mêmes auteurs ont pu présenter des taux différents d’une publication à l’autre, comme Shapouri et al. [22], passant de T = 83 % [20] à T = 69 % [21]. Ce débat met en lumière la difficulté à réaliser une analyse d’une filière énergétique, comme celle de l’éthanol, de manière exhaustive et sans une part d’arbitraire. Il a cependant permis d’améliorer la qualité et la quantité des données sur le sujet.

Cet article reprend, dans une première partie, les données de base contenues dans ces différents articles ainsi que d’autres documents, provenant pour la plupart des ministères de l’Énergie et de l’Agriculture des États-Unis, pour mener une analyse plus poussée et quasi-complète des différentes dépenses de la filière éthanol américaine et pour estimer les taux de dépense associés. Il suit la méthodologie exposée dans un article général concernant la détermination du rendement énergétique [7]. Cette méthodologie, dont l’outil de travail est le taux T, vise à réduire la part des hypothèses arbitraires, à contrôler et estimer les incertitudes sur T, et à pouvoir comparer les performances entre différentes filières servant un même usage. Cet outil est suffisamment souple pour permettre l’intégration d’améliorations des procédés et tenir compte de contraintes autres que techniques, comme celles environnementales.

La partie suivante explicite la méthodologie dans le cas de la filière de l’éthanol, indique les sources des données de base utilisées et précise les facteurs de conversion énergétique. La troisième partie analyse les données, en déduit les différents taux de dépense pour chaque étape de la filière et par type de dépense et présente ensuite une synthèse de l’étude sous forme de taux, en indiquant les principaux facteurs influant sur celui-ci et en donnant la part des différentes énergies primaires (charbon, pétrole brut, gaz naturel…). Elle compare aussi le taux global pour la filière éthanol par rapport à celui d’autres filières menant à des produits pour les mêmes usages énergétiques (carburants pour les transports). Elle souligne la nécessité de reformuler ce taux, et en donne des expressions simples, si une comparaison avec d’autres filières énergétiques partant de la même ressource primaire – biomasse – et aboutissant au même point final – énergie mécanique pour les transports – doit être faite. La conclusion rappelle les principaux résultats de cette étude et mentionne l’extension nécessaire de cette analyse à l’étude de la disponibilité des différentes ressources (terres arables, eau, gaz naturel, engrais…), ainsi qu’il est écrit dans l’article décrivant la méthode [7].

2 Méthodologie et données de base

2.1 Chaîne d’extraction et de transformation du maïs en éthanol

La filière énergétique étudiée est décomposée en différentes étapes successives depuis l’extraction de la ressource naturelle – champ de maïs – jusqu’à sa transformation en une forme utile pour les applications recherchées – éthanol comme carburant. Le bilan des formes d’énergie entrant et sortant est réalisé à chaque étape (correspondant à un procédé ou à un ensemble de procédés liés) afin de déterminer les dépenses énergétiques, Di, de l’étape. Ces dépenses incluent les formes directes (combustibles, électricité…), mais également les formes indirectes (équipement, consommables matériels…). En effet, ces dernières représentent les produits de filières extérieures dans lesquelles des dépenses énergétiques ont été nécessaires pour leur réalisation. Il peut être d’ailleurs dit la même chose des formes directes d’énergie. De manière générale, toutes les formes énergétiques dissipées pour le fonctionnement de la filière étudiée, que cela soit dans la filière ou dans d’autres, doivent être comptabilisées. La comptabilité remonte, pour chaque filière énergétique, à la ressource naturelle énergétique sous la forme où elle est mesurée précisément pour la première fois, ou énergie primaire (pétrole, gaz naturel, charbon…). Les dépenses incluent aussi les pertes propres de la ressource traitée entre l’entrée et la sortie de chaque étape, i.e. entre l’énergie primaire et la forme finale d’énergie de la filière étudiée. Dans un premier temps, l’éthanol représentera à la fois l’énergie primaire et la forme finale. Les gains G représentent alors le contenu énergétique de l’éthanol, et les dépenses propres sont nulles. Cette convention est celle adoptée dans tous les articles ayant étudié la filière éthanol ; elle semble la plus naturelle, du fait que les dépenses sont données ou se ramènent facilement par unité d’éthanol produit. Dans la synthèse, nous verrons qu’une autre convention est possible, et est même nécessaire pour des comparaisons avec d’autres filières concurrentes. G inclut aussi le gain des sous-produits des usines d’éthanol. Comme ils sont utilisés comme aliment pour animaux, le gain ne correspond pas à leur pouvoir calorifique, à la différence du cas de l’éthanol [7]. Seule sera considérée l’énergie primaire nécessaire à la production des aliments qu’ils remplacent.

2.2 Origine des données de base par étape

Les données de base correspondent aux données avant toute conversion et interprétation, telles que mesurées sur les sites de production ou les moyens de transport. Pour chaque dépense intervenant le long de la chaîne de production, les informations contenues dans les différents articles publiés sur ce débat sont confrontées pour mettre en évidence les points d’accord et de désaccord. La référence [10] contient un récapitulatif utile de ces dépenses, pour chaque article, données dans les unités d’origine et dans les unités du système international. Pour les données officielles des ministères reproduites dans les articles, les valeurs sont, en cas de doute, vérifiées par rapport aux documents d’origine, quand ils sont accessibles sur les pages Internet de ces ministères (données souvent mises en ligne), ou confrontées aux données d’autres sources.

2.2.1 Étape (a) : la ferme

Les informations concernant les dépenses en énergies et en matériels dans les fermes sont rassemblées par des services de l’USDA, en particulier le National Agriculture Statistics Service (NASS) et l’Economic Research Service (ERS) lors d’enquêtes portant sur un bilan d’une année. Les enquêtes sont menées tous les quatre ou cinq ans sur un échantillon de fermes dont le nombre est plus ou moins proche du nombre total de fermes (les données de production par culture sont, en revanche, disponibles tous les ans). Les valeurs sont données dans les unités employées dans la ferme (volume de combustibles et de récoltes, masse d’engrais et de désherbants épandus, consommation électrique… en unités anglo-saxonnes) et moyennées au niveau de chaque État. Elles sont présentées par unité de surface de maïs récolté. Elles montrent des variations importantes entre États (parfois du simple au double). Il est probable qu’elles varient entre fermes au sein d’un même État. Des vérifications redondantes et l’examen des valeurs anormales permettent de réduire les erreurs d’enquêtes. Du fait de l’échantillonnage et d’autres erreurs comme l’interprétation des questions, l’incertitude sur les valeurs est estimée par les auteurs des rapports à au moins quelques pourcents de cette valeur. À travers les articles de Shapouri, les principales enquêtes utilisées sont le Farm Cost and le Return Survey de 1991 [20], devenu Agriculture Resource Management Survey en 1996 [22] et en 2001 [21]. Pour ses études, Shapouri retient les neuf principaux États producteurs, avec plus de 90 % du volume d’éthanol (Illinois, Indiana, Iowa, Michigan, Minnesota, Nebraska, Ohio, Dakota du Sud et Wisconsin), situés tous dans le Nord-Est du pays, autour des Grands Lacs. Ont été également utilisés dans ce présent article les enquêtes de l’USDA Farm and Ranch Irrigation Survey 1998 et 2002, et le Census of Agriculture 1997 et 2002. Toutes ces enquêtes ne concernant pas les mêmes années, il faut être prudent lorsqu’il s’agit de regrouper des données d’années différentes, du fait des changements météorologiques d’une année sur l’autre et de leur influence sur les rendements agricoles et les dépenses (fluctuations possibles de 20 %) ou des variations des surfaces dédiées à une culture.

Les données concernant le coût de fabrication des engrais sont indiquées dans différentes références [10,11,16,21].

2.2.2 Étapes (b) et (d) : transport et distribution

Il s’agit du transport du maïs entre la ferme et l’usine d’éthanol, ainsi que du transport de l’éthanol aux stations d’essence. Les références [11,21] indiquent les moyens de transport utilisés et donnent des distances typiques d’après quelques enquêtes des services fédéraux. Pour des distances jusqu’à 100 km, le transport se fait par camion. Au-delà, il se fait en général par train de marchandises ou par péniche fluviale. Presque tous les moyens utilisent des carburants pétroliers, et en général le gazole. Leurs dépenses en carburants par distance parcourue et par masse de charge utile peuvent être trouvées à partir de plusieurs sources différentes [1,11,21], permettant des estimations indépendantes dont les écarts donnent une idée des incertitudes.

2.2.3 Étape (c) : l’usine d’éthanol

Les données des dépenses en combustibles et électricité de ces usines sont contenues principalement dans l’article [11]. Elles résultent d’enquêtes réalisées par les services fédéraux et d’investigations auprès des gérants et des fabricants d’usines. Celles-ci sont réparties suivant deux types selon leurs procédés de transformation du maïs en éthanol (procédés dit à sec et dit humide). Un coût moyen est retenu pour chacun des deux types et suivant le combustible utilisé, charbon ou gaz naturel. Les données sur les usines construites après 2002, presque uniquement de procédé à sec avec du gaz naturel, sont également précisées d’après les informations des fabricants. En raison des enquêtes, l’incertitude sur ces données est faible, quelques pour cent au plus. Jusqu’en 2005 inclus, ces données peuvent s’appliquer pour presque toutes les usines, les usines pouvant présenter des dépenses plus faibles représentant moins de 1 % de la capacité totale [19].

2.3 Conversions énergétiques

Le choix des pouvoirs calorifiques volumiques ou massiques des ressources énergétiques produites et utilisées dans la filière d’étude (éthanol, combustibles, électricité) est indiqué ici. Sont estimées aussi les dépenses énergétiques qui ont été nécessaires dans des filières extérieures pour produire, à partir des énergies primaires, les énergies utilisées dans la filière éthanol (combustibles, électricité). Les dépenses énergétiques au niveau du système étudié, c’est-à-dire avant de tenir compte des dépenses dans les autres filières, seront indiquées par J ou Je (pour l’électricité), et celles prenant en compte les pertes notées Jtot.

Pour les combustibles contenant de l’hydrogène, il est précisé si le pouvoir calorifique est inférieur (PCI), pour lequel la chaleur latente de la vapeur d’eau formée n’est pas récupérée, ou si le pouvoir calorifique est supérieur (PCS), dans le cas d’une récupération totale. Le choix entre PCI ou PCS est souvent délicat (voir [7]). Nous faisons le choix du PCS, sauf dans le cas où le combustible est utilisé dans des applications dans lesquelles récupérer sa chaleur latente n’est pas possible ou n’a pas d’intérêt, comme dans les transports. De ce fait, le pouvoir calorifique de l’éthanol est compté en PCI, ainsi que ceux des combustibles utilisés dans les étapes (a), (b) et (d). Les combustibles dans les usines de fabrication de l’éthanol, des engrais… et dans les centrales électriques sont comptés par leur PCS.

2.3.1 Maïs et éthanol

Les quantités de maïs récoltées par surface agricole sont exprimées dans une unité de volume, le boisseau. Du fait de la présence d’air entre les grains (dont le volume peut être variable), cette donnée est moins précise que celle de la masse pour être convertie en énergie. Par ailleurs, les quantités indiquées correspondent à des grains avec un certain taux d’humidité, a priori variable et non précisé dans les références [20–22]. Cependant, il est précisé dans [11] que l’unité de production correspond à un boisseau standardisé de masse 25,4 kg et contenant 15 % d’humidité en masse. Cette conversion est celle adoptée par les services de USDA, comme l’indiquent ses documents officiels [2]. Le taux d’humidité de 15 % correspond au seuil au-delà duquel la bonne conservation du maïs n’est plus assurée. Le séchage des grains à la ferme ou dans les silos à grain permet d’ajuster l’humidité à cette valeur. Le département des variétés agricoles de l’université de l’Illinois recueille chaque année, pour différentes exploitations de cet État, les données d’humidité des maïs récoltés et leur quantité par surface [13]. Pour 2001, ces données montrent un taux d’humidité plus élevé que 15 % (19 % en moyenne), mais accompagné d’un rendement agricole plus élevé que celui indiqué dans la référence [21] pour l’Illinois la même année. Cette comparaison semble indiquer que le boisseau pris dans la référence [21] correspond bien à une masse de 25,4 kg de maïs, avec 15 % d’humidité. Le taux n’est donc pas toujours de 15 %, mais le compromis entre un faible coût du séchage et une humidité pas trop élevée à l’entrée des usines doit placer ce taux d’humidité en moyenne vers 15 %. L’utilisation d’un même étalon par les fermiers et les producteurs d’éthanol permet la conversion des récoltes en volume d’éthanol produit, et donc en énergie. Au niveau de la ferme, les quantités d’énergie seront exprimées par unité de masse de maïs – tmaïs – en prenant un maïs à 15 % d’humidité, sauf indication contraire.

L’éthanol pur étant formé d’une seule molécule, son PCI est connu précisément : 21,3 GJ/m3 à 15 °C sous 1013 hPa (conditions dites standard, adoptées dans tout le reste de l’article). À l’usine, l’éthanol anhydride est dénaturé avec 5 % en volume d’essence, pour le rendre impropre à la consommation, conformément à la réglementation. La référence [16] suggère que le chiffre de production d’éthanol dénaturé est utilisé pour le calcul du rendement énergétique, surévaluant ainsi de 5 % ce rendement. Cependant, la référence [11] mentionne explicitement que son bilan est établi par rapport à l’éthanol anhydre. Elle est aussi très précise sur les termes employés pour définir l’éthanol dans la filière (hydraté, anhydre, dénaturé). Il est donc difficile de croire qu’une telle erreur ait pu être commise, et nous l’excluons donc. Par défaut, le mot « éthanol » sera compris dans la suite comme éthanol anhydre, sauf précision contraire.

2.3.2 Hydrocarbures

Les pouvoirs calorifiques des hydrocarbures utilisés (dérivés du pétrole et du gaz naturel et charbon) ne sont pas les mêmes d’une référence à l’autre. Le PCI du diesel varie ainsi entre 37,8 [10] et 35,8 GJ/m3 ([21], à l’aide d’un calcul entre les Tableaux 2 et 3), soit un écart de 6 %. Ces combustibles ne sont pas des corps purs, et leur composition peut être variable. Nous prendrons les pouvoirs calorifiques de la référence [21], du fait qu’ils reposent sur les bases de données du ministère américain de l’Énergie – USDOE – en charge de collecter les données énergétiques : ces données ont plus de chance de refléter les caractéristiques des combustibles utilisés dans les exploitations agricoles. Le gaz de pétrole liquéfié (GPL), hydrocarbure composé majoritairement de butane et de méthane, est vendu sous une pression de quelques bars pour le maintenir sous forme liquide.

Détail des dépenses par hectare, en énergie finale, moyennées sur les données des huit États et de l’État du Nebraska pour 1991, 1996 et 2001 à partir des données des références [20–22]

Table 2 Itemized expenditure per hectare, in final energy and on average over the eight chosen States and the State of Nebraska for 1991, 1996 and 2001 from data in references [20–22]

| GJ/ha | 8 États 1991 | NE 1991 | 8 États 1996 | NE 1996 | 8 États 2001 | NE 2001 |

| Diesel GJ/ha | 1,7 | 6,0 | 2,3 | 6,0 | 1,6 | 4,2 |

| Essence GJ/ha | 1,0 | 1,2 | 0,89 | 1,2 | 0,48 | 0,52 |

| GPL GJ/ha | 0,68 | 0,82 | 1,4 | 0,82 | 0,93 | 0,84 |

| Élect. Gje/ha | 0,21 | 0,86 | 0,68 | 0,73 | 0,15 | 1,4 |

| Gaz naturel GJ/ha | 0,08 | 3,9 | 0,32 | 1,3 | 0,20 | 2,3 |

| Rendement t/ha | 7,58 | 8,16 | 7,80 | 8,10 | 8,80 | 8,40 |

Dépenses par tonne de maïs, en énergie finale, moyennées sur les données des huit États et de l’État du Nebraska pour 1991, 1996 et 2001 à l’aide du Tableau 2

Table 3 Itemized expenditure per metric ton of corn, in final energy and on average over the eight chosen States and the State of Nebraska for 1991, 1996 and 2001 using Table 2

| GJ/tmaïs | 8 États 1991 | NE 1991 | 8 États 1996 | NE 1996 | 8 États 2001 | NE 2001 |

| Diesel GJ/tmaïs | 0,23 | 0,74 | 0,30 | 0,74 | 0,18 | 0,49 |

| Essence GJ/tmaïs | 0,13 | 0,15 | 0,11 | 0,15 | 0,055 | 0,061 |

| GPL GJ/tmaïs | 0,09 | 0,10 | 0,18 | 0,10 | 0,11 | 0,10 |

| Élect. Gje/tmaïs | 0,028 | 0,11 | 0,087 | 0,090 | 0,017 | 0,16 |

| Gaz naturel GJ/tmaïs | 0,011 | 0,48 | 0,041 | 0,17 | 0,023 | 0,28 |

Les dépenses des filières extérieures sont obtenues grâce aux facteurs d’efficacité indiqués dans la référence [21]. Le facteur d’efficacité est égal au rapport entre l’énergie finale (diesel, essence…) et le contenu de l’énergie primaire utilisée (pétrole brut…) additionné de toutes les autres énergies qui ont été nécessaires pour produire et transporter l’énergie finale. Ces taux ont été déterminés par les services de l’USDOE et font partie des données de base du modèle GREET développé par laboratoire national d’Argonne [14]). Ces caractéristiques énergétiques sont présentées dans le Tableau 1.

Pouvoirs calorifiques inférieur (PCI) et supérieur (PCS) des hydrocarbures et leur facteur d’efficacité ; (s) signifie pris sous conditions standard de température 15 °C et de pression 1013 hPa

Table 1 Low (LHV) and high (HHV) heat values of hydrocarbons and the yield factor of their processing (ratio of the heat value to the sum of the heat and the energy used); (s) means taken under standard conditions with temperature 15 °C and pressure 1013 hPa

| Hydrocarbures | PCI | PCS | Facteur d’efficacité |

| Diesel | 35,8 GJ/m3(s) | 38 GJ/m3(s) | 0,84 |

| Essence | 32,4 GJ/m3(s) | 35 GJ/m3(s) | 0,80 |

| Gaz naturel | 34,4 MJ/m3(s) | 38 MJ/m3(s) | 0,94 |

| GPL | 22 GJ/m3 | 24 GJ/m3 | 0,99 |

| Charbon | 23,8 GJ/t | 0,98 |

Le prix du GPL est très élevé. Cela pourrait se comprendre par des coûts d’extraction et de transport faibles et par l’absence de coût de raffinage. Cet hydrocarbure provient à 40 % des raffineries de pétrole (coupe en haut des tours de distillation atmosphérique) et à 60 % du gaz naturel au niveau des champs (par séparation sous compression de quelques bars).

Le charbon, aux États-Unis, est à plus de 60 % extrait de mines à ciel ouvert. Il est utilisé dans des centrales électriques proches des mines ou accessibles par chemin de fer. Son facteur d’efficacité élevé peut s’expliquer pour ces raisons.

Le coût du gaz naturel est surtout lié à son transport. Les États-Unis produisent 80 % du gaz naturel qu’ils consomment. On peut supposer que les distances entre champs et consommateurs ne sont pas trop élevées (moins de 1000 km). Cette situation est en train de changer, du fait de la nécessité, pour compenser le déclin de la production du pays, d’importer du gaz naturel en dehors des Amériques et sous forme cryogénique [3]. Le combustible de loin le plus utilisé dans la production d’éthanol est le gaz naturel (voir le paragraphe de synthèse). C’est donc celui dont les caractéristiques doivent être les plus précises. Son pouvoir calorifique moyen semble assez constant, au vu de la qualité du gaz naturel utilisé par les centrales électriques [9].

2.3.3 Électricité

Il est délicat de convertir une consommation électrique en énergie primaire, car cela fait intervenir des facteurs indépendants de la filière étudiée, comme la part des différentes énergies primaires dans la production électrique et le rendement associé à chacune d’entre elles. Les mêmes auteurs ont d’ailleurs pu changer d’avis d’un article à l’autre : différence entre les références [20] – rendement total de 27 % – et [22] – rendement total de 37 %. Graboski [11] détaille dans son annexe 1 son calcul pour obtenir le facteur de conversion. À partir des données de consommation en combustibles des centrales et de leur production nette, recueillies pour chaque État par le service statistique de l’USDOE, il établit un facteur moyen pour les principaux États producteurs d’éthanol. Cette donnée tient compte également du facteur d’efficacité de chaque combustible à partir des énergies primaires et des pertes sur le réseau électrique. Dans le cas des neuf États étudiés, 70 % de leur puissance électrique provient de la combustion du charbon. Les masses de charbon indiquées et leur pouvoir calorifique correspondent au charbon tel qu’il est reçu au niveau des centrales, c’est-à-dire avec un niveau d’humidité d’environ 10 % et un niveau de cendre presque identique [9]. Graboski exclut des dépenses les énergies renouvelables (moins de 3 % de l’électricité produite), mais surtout la chaleur produite dans les réacteurs nucléaires (20 % de l’électricité produite). Nous avons repris ses données pour les neuf États producteurs, en utilisant les PCS pour les combustibles et en incluant les énergies nucléaire et renouvelables. Les facteurs d’efficacité et les pertes sur le réseau (8,7 %) sont ceux de la référence [21], mieux à jour concernant les pertes énergétiques dans le système de production des États-Unis (valeurs de la base de données du modèle GREET des services de l’USDOE [14]). Le rendement thermodynamique est de 32 % en utilisant le PCS. En considérant toutes les pertes, le facteur de conversion est de 27 %. L’ensemble des énergies primaires pour produire l’électricité utilisée dans la filière sera appelé électricité primaire.

Il est intéressant de noter les rendements thermodynamiques pour le charbon, 31 %, et pour le gaz naturel, 25 %. Au niveau national, ces rendements sont de 32 % et 39 %, respectivement. Les centrales au charbon les plus récentes atteignent pourtant 40 %, tandis que les centrales au gaz avec cycles combinés dépassent les 50 %. Il semble que le parc des centrales électriques des États-Unis considérées ici est ancien.

3 Analyse de la chaîne de production énergétique

3.1 Dépenses au niveau de la ferme

La culture du maïs aux États-Unis est une culture intensive, c’est-à-dire très mécanisée et nécessitant beaucoup d’intrants sous forme synthétique. Les rendements agricoles, en t/ha, sont en contrepartie les plus élevés au monde. La culture, depuis les semis – vers fin avril – jusqu’à la récolte – de septembre à octobre – dure environ 130 jours. Le sol est mis en jachère ou utilisé pour des cultures moins exigeantes en nutriments, voire régénératrices en azote. Durant la période de culture, des énergies directes, comme des carburants pour les engins agricoles et les pompes d’irrigation, ou comme des combustibles pour le séchage des grains, sont dépensées. Des produits à fort contenu énergétique, comme les engrais, insecticides, herbicides…, sont épandus. À cela, il faut ajouter les énergies qui ont été utilisées à l’extérieur de la ferme pour fabriquer les équipements agricoles.

Les dépenses brutes sont données par unité de sole de maïs récolté. Elles seront ramenées par unité de masse de maïs produit (à 15 % d’humidité en masse) en utilisant le rendement agricole. Ces dépenses unitaires tiennent compte ainsi du rendement agricole et de ses variations. Le rendement agricole moyen sur les neuf États étudiés a été de 7,65 tmaïs/ha en 1991, 7,85 tmaïs/ha en 1996 et 8,75 tmaïs/ha en 2001. Le rendement de la distillerie en volume d’éthanol par tonne de maïs a peu varié entretemps (de 0,38 à 0,40 m3etOH/tmaïs), ce qui permettra une conversion aisée en taux de dépenses. Le rendement agricole entre les neuf États varie dans une fourchette de ± 10 % (sauf pour le Dakota du Sud, systématiquement plus faible de l’ordre de 25 %, mais ce faible rendement semble corréler avec sa faible consommation d’engrais azotés).

3.1.1 Combustibles et électricité

Les énergies dépensées directement au niveau de la ferme sont sous forme de diesel, essence, GPL, gaz naturel et électricité. Elles sont utilisées comme carburant pour les engins agricoles (tracteurs, moissonneuses-batteuses…), pour les pompes des systèmes d’irrigation… et comme combustibles pour le séchage. Ces dépenses varient d’un État à l’autre (et probablement à l’intérieur d’un même État [10]) et d’une année à l’autre. Deux utilisations de ces énergies peuvent expliquer en grande partie ces variations : le séchage des grains et l’irrigation par pompage de l’eau à partir des nappes phréatiques. L’importance de ces deux activités dans les dépenses va dépendre de la météorologie sur toute la durée de la culture et des caractéristiques climatiques moyennes locales.

L’examen des données par État montre que le Nebraska présente, pour toutes les années, des dépenses bien supérieures aux autres (en 2001, cinq fois la moyenne de consommation électrique, quatre fois celle de gaz naturel, deux fois celle de diesel). Le poids des dépenses du Nebraska fausse d’ailleurs les statistiques. La seule explication possible à ce poids élevé est l’importance de l’irrigation par pompage dans cet État. D’après l’enquête sur les coûts d’irrigation réalisée par l’USDA en 1998, plus de la moitié des surfaces consacrées au maïs au Nebraska nécessitent une irrigation, alors que les autres États présentent un taux bien plus faible, de 9 % au plus et de 2 à 3 % en moyenne.

Par ailleurs, si on examine les données des huit États – en écartant le Nebraska pour sa singularité – sur les trois années étudiées, on remarque des fluctuations importantes des dépenses d’énergie, en particulier d’électricité et de GPL. Entre 1991 et 1996, ces deux dépenses sont multipliées par trois et quatre, respectivement. Or, la météorologie de l’année 1991 a été très sèche, tandis que celle de 1996 a été très humide. Les taux d’humidité des grains récoltés ont donc été différents, ce qui explique les variations du coût du séchage entre 1991 et 1996.

Pour estimer la part des dépenses due au séchage et à l’irrigation, les données par État sont reprises pour faire une moyenne sur les huit États, hors Nebraska, pour chaque année étudiée. Les valeurs des surfaces consacrées à la culture de maïs à grain par État, nécessaires pour la pondération de la moyenne, sont obtenues à l’aide des données des recensements agricoles de 1992, 1997 et 2002 (Census of agriculture, NASS, USDA). Ce travail permet du reste de corriger les moyennes sur les neuf États des dépenses de combustibles en 2001 contenues dans les Tableaux 1 et 2 de l’article [21]. À cause d’une coquille ou d’une erreur, ces moyennes correspondent en réalité à celle de 1991 [20]. Les données des huit États et du Nebraska sont présentées, pour les trois années étudiées, converties en énergie finale par hectare (Tableau 2) et par tonne de maïs (Tableau 3). Le dernier tableau (Tableau 4) représente l’énergie totale, dépenses des filières extérieures incluses.

Détail et total des dépenses par tonne de maïs, ramenées en énergie primaire, moyennées sur les données des huit États et de l’État du Nebraska, pour 1991, 1996 et 2001. Dépenses en diesel, électricité et gaz naturel par hectare

Table 4 Primary energy itemized and overall expenditures per metric ton of corn, on average over the eight chosen States and the State of Nebraska, for 1991, 1996 and 2001. Expenditure in diesel, electricity, and natural gas per hectare

| GJtot/tmaïs | 8 États 1991 | NE 1991 | 8 États 1996 | NE 1996 | 8 États 2001 | NE 2001 |

| Diesel GJtot/tmaïs | 0,27 | 0,88 | 0,35 | 0,89 | 0,22 | 0,59 |

| Essence GJtot/tmaïs | 0,17 | 0,19 | 0,14 | 0,19 | 0,068 | 0,095 |

| GPL GJtot/tmaïs | 0,09 | 0,10 | 0,18 | 0,10 | 0,11 | 0,10 |

| Électricité GJtot/tmaïs | 0,10 | 0,39 | 0,32 | 0,33 | 0,062 | 0,60 |

| Gaz naturel GJtot/tmaïs | 0,012 | 0,51 | 0,044 | 0,18 | 0,024 | 0,29 |

| Total GJtot/tmaïs | 0,64 | 2,1 | 1,0 | 1,7 | 0,48 | 1,7 |

| Diesel+élec+gaz naturel GJtot/ha | 2,9 | 14,5 | 5,6 | 11,3 | 2,7 | 12,4 |

3.1.1.1 Coût de l’irrigation

Ce coût est estimé en comparant les dépenses entre Nebraska et les huit autres États. Les énergies utilisées pour alimenter les moteurs de pompes sont le diesel, l’électricité et le gaz naturel [11]. Ce sont effectivement les dépenses les plus élevées. On note aussi la diminution de ces dépenses dans le Nebraska en 1996, année de météorologie humide. Pour mener une estimation du coût d’irrigation, nous supposons que la différence de dépenses de ces énergies entre le Nebraska et les autres États n’est due qu’à l’irrigation, les autres sources de dépenses, déplacements des engins et séchage, étant similaires. Ceci n’est pas tout à fait exact pour les dépenses de séchage, qui doivent être plus faibles dans le Nebraska, du fait de son climat plus sec. En effet, la consommation de GPL, utilisé surtout pour le séchage, a été moins élevée en 1996 dans le Nebraska qu’ailleurs. La différence pour le GPL est cependant faible, et la différence de dépenses dues au séchage entre le Nebraska et les huit autres États est probablement encore plus faible pour les autres combustibles. Elle est donc négligée. Des données du Tableau 4, tenant compte des dépenses totales en énergie primaire, nous déduisons le total de ces dépenses pour le Nebraska et les huit États. Elles sont ramenées par unité de surface à l’aide des rendements agricoles par groupe d’États et par année. La différence entre le Nebraska et les huit autres États donne : 11,6 GJtot/ha en 1991, 5,7 GJtot/ha en 1996, 9,8 GJtot/ha en 2001. Il ressort de la comparaison de ces données qu’en 2001 le temps a été sec, mais moins qu’en 1991, ce que confirment les commentaires des références [20–22].

L’analyse des données pour déterminer le coût d’irrigation se complique du fait qu’une partie seulement des surfaces cultivées en maïs à grain au Nebraska est irriguée avec un système de pompage de nappes souterraines (il existe aussi un système d’irrigation par gravité, sans besoin de pompes). Graboski [11] a mené une analyse assez détaillée des coûts d’irrigation, à l’aide de résultats de l’enquête de l’USDA consacrée à l’irrigation État par État pour l’année 1998. Le même type d’enquête a eu lieu pour 2002, mais risque de ne pas être représentatif de la situation en 2001. En effet, les précipitations ont été plus faibles en 2002 qu’en 2001 et 1998, ce que reflètent les rendements agricoles sensibles à cet indicateur, prenant en compte sa tendance générale à la hausse (8,4 tmaïs/ha en 1998, 8,8 tmaïs/ha en 2001, 8,1 tmaïs/ha en 2002). D’après l’enquête de 1998, 47 % de la sole de maïs est irriguée dans le Nebraska, 65 à 70 % de ces surfaces nécessitant un pompage. Ces surfaces représentent donc à peu près 1/3 de la sole de maïs dans le Nebraska en 1998 (46 % en 2002). On suppose que la même proportion existait en 2001. Nous supposons que les terres non irriguées par pompage dans le Nebraska, deux tiers de la sole de maïs, présentent les mêmes dépenses que dans le groupe des huit États, 2,7 GJtot/ha. Sur les terres irriguées par pompage, le coût total d’irrigation est donc de 24 GJtot/ha. En supposant que le rendement agricole d’une surface irriguée est de 25 % plus élevé que celui d’une surface non irriguée (valeur pour 1998 [11]), le rendement moyen de 8,4 tmaïs/ha est obtenu par un rendement de 9,7 tmaïs/ha sur terre irriguée (et 7,75 tmaïs/ha sur terre non irriguée). Le coût par tonne de maïs en 2001 est de 2,5 GJtot/tmaïs, à environ 45 % sous forme d’électricité primaire, 22 % de gaz naturel et 33 % de pétrole. Même s’il s’agit d’une estimation (incertitude d’environ 15 % ou ± 0,35 GJtot/tmaïs), cette valeur montre que le coût d’irrigation représente une part élevée des dépenses totales dans la ferme.

3.1.1.2 Dépenses de séchage

Après leur maturation, les grains pourraient sécher naturellement jusqu’au taux d’humidité de 15 % en retardant leur récolte [24]. Mais les risques de pertes liés à l’attente (due au mauvais temps ou à l’attaque de parasites) ou les profits possibles à vendre rapidement, joints aux difficultés un peu plus élevées que présente le moissonnage d’un maïs trop sec, amènent les fermiers à moissonner des grains avec des taux d’humidité plus élevés que 15 %. Il est donc nécessaire d’évaporer une partie de l’eau par chauffage. La chaleur latente de l’eau à 20 °C est 2,25 GJ/teau. Cependant, les consommations thermiques des séchoirs dépendent de la température et de l’humidité de l’air ambiant. Dans le Mississippi, la consommation moyenne des séchoirs est de 4,6 GJ/teau (correspondant au PCS du GPL consommé). En l’absence probable de récupération de la chaleur latente du GPL, la dépense réellement utilisée pour le séchage est de 4,3 GJ/teau (d’après le PCI du GPL). Avec de meilleures conditions atmosphériques, le coût est de 3,2 GJ/teau (PCS du GPL, ou 3,0 GJ/teau PCI). Pour les huit États, nous supposerons une dépense réelle de l’ordre de 3,7 GJ/teau (PCI et conditions intermédiaires). Entre 1991 et 1996, le taux moyen d’humidité des grains récoltés est passé de 18 % à 23 % [11]. Entre 18 et 15 %, par conservation de la masse sèche, la différence de masse d’eau à enlever par tonne de maïs à 15 % est de 37 kg/tmaïs. Entre 23 % et 15 %, cette quantité est de 100 kg/tmaïs. Le coût de séchage serait respectivement de 0,14 et 0,37 GJ/tmaïs, soit une différence de 0,23 GJ/tmaïs entre les deux années. En utilisant le Tableau 3, contenant les coûts en énergie finale par tmaïs, et en faisant la différence des dépenses entre 1991 et 1996, on obtient 70 MJ/tmaïs de dépense supplémentaire en diesel en 1996, 90 MJ/tmaïs en GPL, 60 MJe/tmaïs pour l’électricité et 30 MJ/tmaïs en gaz naturel. Une petite partie des dépenses de séchage est effectuée par les sociétés qui collectent le grain (voir ci-dessous). En faisant la différence de ces dépenses entre 1991 et 1996, le supplément extérieur est de moins de 10 MJ/tmaïs. Le surplus de dépenses en diesel est dû en partie au replacement de l’essence, moins utilisée (−20 MJ/tmaïs entre 1991 et 1996). Les deux façons d’estimer donnent des résultats très proches. En tenant compte des coûts en amont, la différence est d’environ 0,45 GJtot/tmaïs. Pour une année normale comme 2001, le coût est pris à environ 0,25 GJtot/tmaïs.

3.1.1.3 Dépenses par des sociétés extérieures

La rubrique custom work indiquée dans les tableaux de la référence [21] représente l’ensemble des coûts financiers facturés par des sociétés extérieures contractées lors des semis, de l’épandage de nutriments et de la récolte, ainsi que par les gérants des silos à grains pour un séchage complémentaire des grains réalisé en dehors de la ferme. Une partie de ces coûts concernent des dépenses d’énergie, carburants pour les sociétés extérieurs, GPL et électricité pour les silos à grain, non prises en compte dans le bilan énergétique des fermes (et donc dans les Tableaux 2 à 4). Graboski [11] a analysé le détail de ces coûts pour en déduire la part due aux énergies et de là les dépenses énergétiques correspondantes. Nous retenons les valeurs globales données dans les références [11,21] (dans ce dernier travail, la valeur est déterminée en faisant le rapport des valeurs par État entre les Tableaux 1 et 2). Les valeurs moyennées sur les neuf États sont de 0,53 GJtot/ha ou 0,07 GJtot/tmaïs en 1991, 0,60 GJtot/ha ou 0,08 GJtot/tmaïs en 1996 et 0,57 GJtot/ha ou 0,07 GJtot/tmaïs en 2001. Ces valeurs sont ajoutées aux dépenses énergétiques directes en prenant 55 % pour le carburant et 45 % pour le séchage sous forme essentiellement de GPL (données approximatives déduites de l’analyse de Graboski [11]).

3.1.1.4 Bilan des dépenses de combustibles et d’électricité en 2001 sur huit États

Les dépenses totales de combustibles en 2001, moyennées sur les huit États, tenant compte des facteurs d’efficacité et du facteur de conversion électrique, sont de 0,48 GJtot/tmaïs (dont 62 MJtot/tmaïs en électricité primaire), comme l’indique le Tableau 4. Un peu moins de la moitié est dédiée au séchage (en supposant le coût d’irrigation négligeable). À cela, il faut ajouter une dépense de 0,07 GJtot/tmaïs effectuée par des sociétés extérieures. La décomposition suivant les différentes énergies primaires (pétrole, gaz naturel et électricité primaire) est estimée dans le Tableau 5. Les dépenses sont réparties suivant aussi les deux principaux postes, carburants et séchage. Le GPL est considéré comme un dérivé pétrolier, même pour la fraction extraite du gaz naturel brut.

Bilan des coûts en énergie primaire associés aux dépenses de carburants et de séchage, ramenés à une tonne de maïs. Ces coûts représentent une moyenne sur huit États pour 2001. Les incertitudes sont prises pour chacun à 10 % de leur valeur

Table 5 Balance of primary energy costs of transport and drying fuels per metric ton of corn and on average over the eight chosen States for 2001. Uncertainties are taken for each cost at 10 % of their value

| GJtot/tmaïs | Pétrole | Gaz naturel | Électricité | Total | Incertitude |

| Carburant | 0,32 | 0 | 0 | 0,32 | 0,03 |

| Séchage | 0,14 | 0,024 | 0,062 | 0,23 | 0,02 |

| Total | 0,46 | 0,024 | 0,062 | 0,55 | 0,04 |

3.1.2 Coûts des produits nécessaires à la culture du maïs

Ces produits (semences, engrais, désherbants et insecticides) doivent être renouvelés à chaque récolte, c’est-à-dire chaque année, et constituent, avec les combustibles et l’électricité, les dépenses d’exploitation d’une ferme. Les engrais apportent aux sols les éléments essentiels à la croissance des plantes, autres que H, C et O apportés par l’eau et le CO2 [12]. Les engrais les plus importants en quantité sont les engrais azotés, les phosphates et le potassium. Il est d’usage de rapporter les quantités épandues en masse du composé actif, azote (N), phosphate (P2O5) et potasse (K2O). Il est aussi épandu de la chaux, CaO, pour réguler le taux de Ca du sol et son acidité. Les apports de micronutriments comme le soufre sont négligés, vu leur faible poids. Les calculs des coûts seront menés à partir des données de l’année 2001 sur neuf États [21], avec une comparaison avec les coûts des années 1991 et 1996 par produits lorsque les données sont disponibles. Le bilan est fait seulement pour l’année 2001.

3.1.2.1 Semences

3.1.2.1.1 Taux d’application

En 2001, les surfaces des neuf États ont reçu en moyenne 71 000 grains de semences par hectare, à ±7500 [21]. En supposant qu’un millier de ces grains pèsent 332 g [16], le taux d’application est de 24 kgsemence/ha ou 2,7 kgsemence/tmaïs.

3.1.2.1.2 Coût de production

Ce point a été sujet à discussion, car les publications avant 2002 de l’USDA avaient largement sous-estimé leurs coûts. La référence [11] donne les détails de la production de ces semences à partir d’informations recueillies chez les fabricants. La première étape est l’étape de culture, identique à celle du maïs ordinaire, mais avec un rendement plus faible. Au lieu de 8,75 tmaïs/ha, on a obtenu 2,74 tsemence/ha (les semences ont des taux d’humidité de 12,5 %). Le coût en semence, produits synthétiques et carburants, hors séchage, est très proche de celui dans une ferme par unité de surface. D’après les Tableaux 5 et 6 pour 2001 et les huit États, et en se ramenant par unité de surface, cette dépense est de 16,2 GJtot/ha, d’où un coût pour les semences de 5,9 GJtot/tsemence, hors séchage et irrigation. Cette dépense se compose de gaz naturel à 65 %, de pétrole à 25 % et d’électricité primaire à 10 %. La deuxième étape consiste en un séchage des grains récoltés jusqu’à un taux d’humidité de 12,5 % en masse. Le taux d’humidité avant séchage peut atteindre 35 %. Nous le supposerons à 28 % en moyenne. Par conservation de la masse sèche, la masse d’eau à retirer par masse de semence finale est de 0,21 teau/tsemence. Avec un coût de séchage de 3,7 GJ/teau (en prenant le PCI du GPL), le coût est de 0,80 GJ/tsemence. Si on suppose que le séchage a lieu avec la rafle, comme semble l’indiquer Graboski [11], il faut enlever une quantité d’eau supplémentaire égale à environ 45 % de celle contenue dans les grains. Le coût total est de 1,1 ± 0,1 GJ/tsemence. On suppose, avec Graboski, que le séchage a lieu uniquement avec le GPL, pris comme un dérivé pétrolier. La troisième étape consiste dans le décorticage, le nettoyage, le calibrage, l’emballage et le stockage des semences. L’ensemble de ces opérations nécessite une consommation en électricité de 0,60 GJe/tsemence ou 2,2 GJtot/tsemence. La dépense globale est donc de 9,3 GJtot/tsemence (30 % en pétrole, 40 % en gaz naturel, 30 % en électricité primaire). Avec le taux d’application, le coût moyen est de 0,025 GJtot/tmaïs.

Dépenses énergétiques pour 2001 en semence et autres produits par tonne de maïs, moyennées sur neuf États. Décomposition suivant les différents produits et les principales énergies primaries

Table 6 Energy expenditure of seed and other products per metric ton of corn, on average over nine States for 2001. Decomposition according to the various products and the main primary energies

| GJtot/tmaïs | Pétrole | Gaz naturel | Électricité primaire | Total | Incertitude |

| Semence | 0,0075 | 0,010 | 0,0075 | 0,025 | 0,003 |

| N | 0 | 1,08 | 0 | 1,08 | 0,06 |

| K2O | 0,007 | 0,035 | 0,028 | 0,07 | 0,004 |

| P2O5 | 0 | 0 | 0,065 | 0,065 | 0,007 |

| CaO | 0 | 0 | 0,015 | 0,015 | 0,0015 |

| Désherbant | 0,055 | 0,017 | 0,048 | 0,12 | 0,015 |

| Total | 0,070 | 1,14 | 0,16 | 1,37 | 0,07 |

3.1.2.2 Engrais azotés

En 1991, l’agriculture des États-Unis a utilisé presque 10 MtN (millions de tonnes d’azote), dont 5 MtN sous forme d’ammoniac NH3, 2,5 MtN sous forme de solutions d’urée (NH2)2CO et de nitrate d’ammonium NH4NO3, 1,8 MtN sous forme d’urée seul et 0,7 MtN sous forme de nitrate d’ammonium seul [11]. Ces différents engrais ne présentent ni la même vitesse d’assimilation par les plantes, ni le même pouvoir de rétention par les sols. Ils sont utilisés de manière à obtenir un compromis satisfaisant entre rétention et assimilation.

3.1.2.2.1 Taux d’application

En 2001, le taux moyen d’application sur les neuf États a été de 150 kgN/ha, en hausse par rapport aux années précédentes (140 en 1991, 145 en 1996). Si on tient compte de la hausse du rendement agricole, ce taux est davantage constant et diminue même légèrement : 18 kgN/tmaïs en 1991, 17 kgN/tmaïs en 2001. La dispersion entre États, en kgN/tmaïs, est de l’ordre de 15 %, si on excepte quelques États particuliers. Dans le Minnesota, les agriculteurs épandent 18 % de moins d’engrais azotés que la moyenne, tandis que ceux de l’Ohio en épandent 40 % de plus.

3.1.2.2.2 Coûts de fabrication

Le corps de base de la fabrication des engrais azotés est l’ammoniac NH3. Sa production est la plus coûteuse des étapes. Elle s’opère entre un hydrocarbure, essentiellement le méthane CH4, et le diazote de l’air suivant la réaction globale en phase gazeuse [12] :

x est un paramètre proche de 1. En pratique, la synthèse se fait en plusieurs étapes, chacune avec ses conditions thermodynamiques (T, P) et cinétiques (T, catalyseur). La consommation d’énergie de cette synthèse est assimilée au PCS du méthane utilisé, même s’il ne s’agit pas à proprement parler d’une réaction de combustion. En l’absence de pertes, le coût énergétique correspondrait donc théoriquement au PCS de x mole de CH4 pour deux moles de N produites ou x 31,7 MJ/kgN (PCS (CH4) = 55,5 MJ/kg). La chaleur de réaction, assimilée à l’enthalpie standard ΔH0 de la réaction à 298 K [8], est nulle pour x = 0,79 ou pour 25 MJ/kgN de gaz naturel consommé. En l’absence de pertes thermiques et sans tenir compte des contraintes du second principe de la thermodynamique et de la cinétique de la réaction, cela correspondrait à la plus faible consommation d’énergie pour réaliser la réaction. En imposant une température d’inversion [8] de 500 K et en calculant l’enthalpie libre de la réaction (assimilée à l’enthalpie libre standard ΔG0 à 500 K), x vaudrait au minimum 0,85 à la limite d’évolution de la réaction (). La consommation correspondante de gaz naturel est équivalente à 27 MJ/kgN. On peut considérer cette situation comme étant la limite théorique. D’après les résultats d’un recensement de Kongshaug en 1998 [16], la consommation réelle nette s’est progressivement rapprochée de cette limite : 55 MJ/kgN en 1945, 46 MJ/kgN en 1973, 37 MJ/kgN en 1980 et 34,5 MJ/kgN en 1992 (il s’agit probablement des valeurs PCS). Ces progrès ont souvent été réalisés en intégrant les procédés, afin de récupérer la chaleur produite lors d’une étape et de l’utiliser pour d’autres. On peut s’attendre à de faibles progrès par rapport aux installations les plus récentes.

Les autres engrais azotés s’obtiennent par des réactions à partir de NH3. Par unité de masse N (ce qui est équivalent à travailler par unité de mole de N), les dépenses d’énergie de chaque réaction s’ajoutent. D’après la référence [16], en tenant compte des différences d’efficacité des installations avec leur âge, les dépenses nettes pour produire chaque forme depuis le diazote sont :

- • NH3 : de 34,5 à 47 MJ/kgN ;

- • (NH2)2CO : de 42 à 57 MJ/kgN ;

- • NH4NO3 : de 35 à 51 MJ/kgN.

À cela, il faut ajouter les pertes en amont (facteur d’efficacité du gaz naturel), les coûts de mélange des engrais et de la granulation (moins de 2 MJ/kgN), les frais d’emballage et de transport. D’après la référence [16], l’industrie des engrais aux États-Unis est ancienne, et donc les dépenses se rapprochent des estimations supérieures. Ce point est confirmé par les services d’USDA : ils considèrent un coût global, comprenant toutes les dépenses, dont le transport, de 57 MJ/kgN (PCI) [21], ou environ 63 MJ/kgN (PCS). La conversion PCI/PCS est effectuée en supposant que l’énergie utilisée est essentiellement du gaz naturel. L’incertitude est d’environ ±5 %.

En 2001, en tenant compte du taux d’application moyen de N, les dépenses ont donc été de :

3.1.2.3 Engrais phosphatés

En 2001, le taux d’application moyen a été de ou , avec des variations entre États qui peuvent atteindre ±35 % (). Le taux fluctue au cours du temps ( en 1991, en 1996).

3.1.2.3.1 Coût de fabrication

Le phosphate est extrait de minerais riches en apatite, un composé de la forme Ca3(P2O4)2, CaCl2 ou CaF2. Celui utilisé aux États-Unis provient d’un gisement très riche en Floride. Le minerai est broyé et sans doute soumis à une séparation physique pour extraire les minéraux contenant le phosphore. Le produit est dissous dans l’acide sulfurique pour donner des phosphates. L’estimation des coûts semble difficile, d’après la référence [16]. La valeur très faible de donnée dans la référence [11] repose sur l’attribution d’un gain d’énergie important à l’acide sulfurique. Cet acide est produit à partir de soufre S, sous-produit de l’industrie pétrolière et gazière ou de la métallurgie extractive. L’oxydation du soufre en acide s’accompagne d’un important dégagement de chaleur, souvent utilisé pour produire de la vapeur. Ce gain est probablement déjà pris en compte dans les coûts des industries qui produisent S et donc n’a pas lieu d’être compté lors de l’utilisation de l’acide. La valeur globale de Shapouri et al. [21], , est retenue. Le coût est surtout sous forme électrique, en dépenses de concassage et broyage. Du fait d’un facteur de conversion électrique généreux, Shapouri peut sous-estimer cette dépense en termes d’énergie primaire. Ce poste de dépense est de toute manière faible. Pour 2001, du taux d’application moyen on déduit un coût de 0,068 GJtot/tmaïs.

3.1.2.4 Potasse

Le taux d’application en 2001 a été de ou , avec des taux entre États de 2,8 à . En 1991 les taux étaient de ou et en 1996 de ou . Son épandage par unité de surface a donc, en moyenne, nettement augmenté après 1996 (plus de 60 % entre 1996 et 2001). Le rendement a augmenté aussi dans le même temps, moins vite cependant. Cette corrélation semblerait indiquer l’intérêt de la potasse pour augmenter les rendements agricoles.

Le coût de fabrication est faible, tant qu’il existera des gisements de sel riches en KCl. C’est le cas des sylvinites. Les États-Unis importent majoritairement leur potasse d’un gisement au Canada. KCl est séparé de NaCl par dissolution sélective dans l’eau suivant la température. KCl est utilisé directement ou associé avec d’autres engrais. La référence [11] fournit les dépenses brutes de la société canadienne exploitante du gisement. Le coût par tonne de K2O, tenant compte des facteurs d’efficacité des combustibles, est de . Il est arrondi à pour tenir compte des coûts d’acheminements et autres. Il se décompose environ pour moitié en dépense de gaz naturel, 40 % d’électricité et 10 % de pétrole.

Le coût moyen total au niveau de la ferme en 2001 a été de 0,065 GJtot/tmaïs.

3.1.2.5 Chaux agricole

Le taux d’application de la chaux est très variable dans le temps et suivant les États. Certains sols ne nécessiteront aucun épandage de chaux, tandis que d’autres, comme les sols granitiques, en nécessiteront une grande quantité (4 à 5 tCaO/ha). Pour cette raison, les données entre États apparaissent très disparates : de 0 à 70 kgCaO/ha, avec une moyenne de 18 kgCaO/ha ou 2 kgCaO/tmaïs en 2001. L’enquête de 1991 fait apparaître des valeurs, par État, aussi élevées que 750 kgCaO/ha (ou un peu moins de 100 kgCaO/tmaïs). Farrel et al. ont obtenu des services de l’USDA des données plus détaillées [10]. La chaux est appliquée à 55 % de la sole de maïs en moyenne (en intégrant une douzaine des principaux États producteurs ; la valeur varie entre presque 100 % et 5 % suivant les États), avec un taux de 5 tCaO/ha (faible dispersion entre États) et une fréquence de un tous les cinq à six ans (faible dispersion entre États aussi). L’épandage maximal est donc de 820 kgCaO/ha/an (100 % de la sole de maïs d’un État). Le fait que la chaux soit appliquée de manière très ponctuelle explique les écarts de valeurs reportées et le débat qui s’en est suivi.

3.1.2.5.1 Coût de fabrication

Une des difficultés pour estimer le coût de fabrication par tonne de chaux agricole concerne sa composition chimique. S’agit-il de chaux vive ou éteinte, CaO ou Ca(OH)2, dont le coût est élevé du fait de la calcination en CaO du calcaire pulvérisé CaCO3 (d’après un bilan des enthalpies standard de formation à 298 K, cette réaction nécessite au moins 180 kJ par mole de CaCO3 ou 3,2 GJ/tCaO [8], dont une partie peut être amenée sous forme de déchets d’hydrocarbures comme des pneus usagés), ou s’agit-il de calcaire CaCO3 ou dolomite – mélange de CaCO3 et de MgCO3 – finement broyé(e) (et dans ce cas, le coût se réduit surtout à l’énergie électrique pour concasser puis broyer la pierre, d’après [11]). Les sites Internet de différents fabricants de chaux agricoles (les sociétés canadienne Graymont, américaine Pacific Calcium et européenne Lhoist) indiquent qu’il s’agit d’un mélange, plus ou moins variable, des deux. La chaux agricole contiendrait souvent les sous-produits de l’industrie des ciments : poussières de carrière de calcaire et des fours à chaux, résidus de chaux éteinte, ce qui réduirait ses coûts. Le site des affaires agricoles de l’Ontario au Canada indique que l’efficacité de la chaux agricole dépend de sa concentration en Ca et surtout de sa mouture. Elle augmente avec la concentration en Ca et la finesse des grains (0,2 mm et moins). Comme les taux d’application sont exprimés en masse équivalente de chaux CaO (par exemple CaCO3 contient 56 % de CaO), la composition chimique exacte n’a pas d’importance. Le coût minimal est donc de 75 MJe/tCaO ou 275 MJtot/tCaO, qu’on peut arrondir à 0,3 GJtot/tCaO en incluant des coûts divers (travaux de carrière, transport, emballage…).

Pour une région où la chaux sous forme de calcaire est épandue sur toute la sole de maïs, le coût serait de 0,25 GJtot/ha/an ou 0,028 GJtot/tmaïs. En moyenne, sur les États producteurs, le coût est d’environ 0,015 GJtot/tmaïs (55 % des surfaces).

3.1.2.6 Désherbants et pesticides

Le taux d’application en 2001 a été, en moyenne, de 2,4 kg/ha et 0,15 kg/ha respectivement, avec des variations entre États de l’ordre de ±25 % (seuls les coûts financiers ont été reportés pour les années précédentes). Les références font apparaître des coûts de fabrication de ces produits de synthèse entre 300 et 360 GJtot/tproduit, en comprenant les coûts de transport. En prenant la valeur de Shapouri [21], le coût est d’environ 1,0 GJtot/ha ou 0,12 GJtot/tmaïs (avec un taux moyen d’épandage de 0,34 kg/tmaïs). Les dépenses dérivent du pétrole brut pour 45 %, de l’électricité primaire pour 40 % et du gaz naturel pour le reste [22].

3.1.2.7 Bilan des coûts en semence et produits de synthèse en 2001

Le Tableau 6 récapitule les coûts par tonne de maïs en semence et produits synthétiques pour l’année 2001, moyennés sur les neuf États. Ces coûts sont décomposés suivant les trois énergies primaires principales. L’incertitude est estimée à environ 5 % pour N et K2O et 10 % pour les autres.

Dans l’incertitude sur les coûts, nous n’avons pas tenu compte des écarts importants du taux d’application par tonne de maïs suivant les États (qui doivent sans doute exister aussi entre fermes). Cette variation peut refléter des différences de pratiques agricoles ou d’environnements : sol, climat… Les divers documents à notre disposition ne nous permettent pas de préciser cette origine. Pour rendre compte de ces écarts entre États, on considère dans le Tableau 7 les coûts pour deux États : l’État où l’ensemble des coûts est le plus élevé, l’Ohio, et celui où l’ensemble des coûts est le plus faible, le Minnesota (OH/MN). En arrondissant, on obtient 1,9 GJtot/tmaïs pour l’Ohio contre 1,1 GJtot/tmaïs pour le Minnesota.

Dépenses énergétiques pour 2001 en semence et autres produits par tonne de maïs, pour deux États, l’Ohio, OH, et le Minnesota, MN (OH/MN). Décomposition suivant les différents produits et les principales énergies primaries

Table 7 Energy expenditure of seed and other products per metric ton of corn, for two States, Ohio, OH, and Minnesota, MN (OH/MN) in 2001. Decomposition according to the various products and the main primary energies

| GJtot/tmaïs | Pétrole | Gaz naturel | Électricité primaire | Total | Incertitude |

| Semence | 0,0075 | 0,01 | 0,0075 | 0,025/0,026 | 0,003/0,003 |

| N | 0 | 1,5/0,89 | 0 | 1,5/0,89 | 0,08/0,05 |

| K2O | 0,010/0,005 | 0,047/0,022 | 0,038/0,018 | 0,095/0,045 | 0,005/0,003 |

| P2O5 | 0 | 0 | 0,089/0,053 | 0,089/0,053 | 0,009/0,005 |

| CaO | 0 | 0 | 0,025/0,0 | 0,025/0,0 | 0,003/0,0 |

| Désherbant | 0,086/0,041 | 0,028/0,013 | 0,076/0,036 | 0,19/0,09 | 0,02/0,01 |

| Total | 0,107/0,057 | 1,58/0,93 | 0,22/0,10 | 1,92/1,11 | 0,08/0,05 |

3.1.3 Équipements agricoles

L’équipement le plus utilisé dans une ferme, et donc celui qui s’use le plus vite, est le tracteur. La moissonneuse-batteuse est utilisée seulement au moment des récoltes, et sert sans doute à plusieurs exploitants. Le matériel périphérique tracté et actionné par le tracteur, ayant des utilisations ponctuelles, a une durée de vie plus longue. D’ailleurs, les coûts financiers se répartissent entre 85 % pour les engins motorisés et 15 % pour les autres. Nous allons considérer que 75 % des coûts énergétiques sont dus au tracteur. Un tracteur moyen suppose 110 kW de puissance, pèse environ 6 tonnes (site Internet des vendeurs de matériel agricole New-Holland et Valtra). Le tracteur est composé essentiellement d’acier, plus lourd que l’aluminium, mais moins cher à produire (30 GJtot/tacier en plaque, contre 50 GJe/tAl avant mise en forme). La fabrication, en partant des ressources naturelles, d’un camion de 7,2 t de masse à vide, dont six tonnes d’acier et une tonne d’aluminium environ ont coûté 500 GJtot, dont un coût pour l’aluminium d’environ 200 GJtot [5]. Les pneus de rechange sont omis. Sans l’aluminium, on peut assimiler le camion à un tracteur. Son coût est de l’ordre de 300 GJtot. La durée de vie prévue du camion est de 10 ans. Le fabricant de tracteurs Valtra affirme avoir des tracteurs cumulant 22 milliers d’heures de fonctionnement à raison de 3000 h par an (ou 8 h/j et 365 j/an, utilisation intensive sur des champs de canne à sucre au Brésil). Un document de l’agence de la protection de l’environnement des États-Unis indique une durée de vie des moteurs diesel de 100 kW de puissance de l’ordre de 4000 h à pleine charge (ce qui n’est sans doute pas le cas de l’exemple précédent, malgré son utilisation intensive). Par ailleurs, la culture du maïs se déroule sur 130 jours (auxquels on peut ajouter 10 jours pour des travaux de préparation du sol entre les dates de récoltes et de semis de l’année suivante). On peut estimer la durée de vie d’un tracteur exclusivement consacré à la culture du maïs de l’ordre de 14 ans (8 h par jour sur 140 jours par an avec 16 000 h de fonctionnement, avec des charges variables), 18 ans au maximum (avec 21 000 h de fonctionnement).

Il faut également connaître la surface travaillée par le tracteur pour en déduire la quantité de maïs récoltée pendant sa durée de vie. D’après le recensement agricole de 2002 [6], les surfaces consacrées au maïs à grain au niveau des neuf États sont de l’ordre de 100 ha par ferme. En supposant un tracteur par ferme, une durée de vie de 14 ans et un rendement agricole de 8,8 tmaïs/ha, il aura permis la récolte de 13 000 t de maïs, pour un coût de 300 GJtot. En intégrant la contribution des autres engins (25 % du total), le coût des équipements est de l’ordre de 0,030 GJtot/tmaïs. Cette estimation reste assez grossière et peut donc être fausse de plus de 50 % (on prendra ±0,025 GJtot/tmaïs). Il serait nécessaire de faire une étude plus poussée, mais, au vu de la faiblesse de ce poste par rapport aux dépenses d’exploitation, elle n’est pas utile. Étant donné l’origine sidérurgique des matériaux, grossièrement deux tiers de l’énergie primaire est du charbon, le reste étant de l’électricité.

3.2 Dépenses au niveau des usines

3.2.1 Procédés de production de l’éthanol

Dans ces usines, le grain de maïs est broyé pour séparer ses différents constituants, dont l’amidon (70 % en masse du grain sec ou 62 % du grain avec 15 % d’humidité en moyenne [11]). Il passe ensuite par plusieurs étapes de transformation biologique, chimique et physique (liquéfaction et hydrolyse enzymatiques de l’amidon pour obtenir des sucres, fermentation par levures des sucres en alcool, distillation de l’éthanol et évaporation de l’eau résiduelle) pour produire l’éthanol anhydride [4].

L’hydrolyse de l’amidon – un polysaccharose – fournit le glucose, suivant la réaction :

Une mole d’amidon à n monomères de masse molaire 162 g va fournir n moles de glucose de masse molaire 182 g. La réaction est activée par des enzymes (amylase et glucoamylase). Leur consommation varie de 250 à 300 g/m3EtOH [4]. Nous négligeons le coût énergétique associé. Le glucose est ensuite fermenté suivant :

Une mole de glucose (182 g mol−1) donne deux moles d’éthanol (2 × 46 g mol−1) et deux moles de dioxyde de carbone. Le rendement massique théorique serait de :

En réalité, d’autres réactions ont lieu lors de la fermentation [4]. Le rendement dit de Pasteur, tenant compte de réactions inévitables (production de glycol, 3 %, autoconsommation des levures, 1 %…), est de 0,419 m3EtOH/tmaïs. Le rendement actuel varie de 0,40 à presque 0,42 m3EtOH/tmaïs (pour les conversions, la valeur de 0,41 sera prise). Le rendement actuel est donc très proche du rendement théorique, indiquant de très faibles gains de rendement, et donc d’énergie, dans l’avenir. D’un point de vue thermodynamique, les réactions globales ci-dessus sont exothermiques, en particulier lors de la fermentation des sucres (rupture de liaisons C–C et C–H pour former du CO2). La chaleur dégagée – 1,2 MJ/kgEtOH [4] – doit être évacuée pour maintenir les levures à une température optimale de 30–35 °C. La chaleur nécessaire lors de la distillation, de la concentration des effluents et du séchage des résidus représente une dépense importante d’environ 6,5 GJ/tetOH. La solution d’éthanol obtenue après fermentation (contenant au plus 12 % d’éthanol en volume, comme pour un vin) doit être distillée pour obtenir le produit pur. L’importante dilution des solutions est nécessaire pour éviter l’empoisonnement des microorganismes par le glucose et l’éthanol. Du fait de l’existence d’un azéotrope de l’éthanol avec l’eau à 96 % en masse (il se comporte vis-à-vis de la distillation comme un corps pur), la purification complète nécessite l’utilisation de procédés plus complexes et plus coûteux. Cette dernière étape était auparavant effectuée avec l’ajout d’un solvant organique (benzène ou cyclohexane) pour une distillation ternaire. Elle est actuellement réalisée par passage de la vapeur de l’azéotrope sur des tamis moléculaires absorbeurs d’eau, procédé moins coûteux (0,2 GJ/tEtOH [4]). À cela s’ajoutent les dépenses en électricité pour le fonctionnement de concasseurs, broyeurs, pompes, agitateurs et centrifugeuses.

Il existe deux procédés distincts pour récupérer les résidus ou sous-produits de la production d’éthanol, qui différencient aussi les deux types d’usines d’éthanol [23]. Le procédé dit humide sépare et récupère les constituants du grain autres que l’amidon (germes riches en huile, fibres et gluten riches en protéine) avant l’action enzymatique. Ce procédé n’est pas destiné à produire spécifiquement de l’éthanol (il peut également produire du sirop de maïs, mais au détriment de l’éthanol). Il donne des sous-produits (huile, son et gluten de maïs) mieux valorisables que ceux donnés avec l’autre procédé. À part l’huile, ils sont vendus comme aliment d’élevage. Il nécessite, en revanche, plus d’énergie par volume d’éthanol produit. Le deuxième procédé, dit à sec, est beaucoup plus orienté vers la production d’éthanol. Les constituants non fermentables ne sont récupérés qu’à la fin du procédé. Ils sont séchés et mis ensemble pour constituer les résidus secs de distillation (à 10 % d’humidité). Les unités de production sont plus petites et nécessitent donc un investissement financier plus faible que pour le procédé humide.

Procédé humide : rendement de conversion pris à 0,40 m3EtOH/tmaïs

3.2.2 Capacités et production des usines fin 2005

Début 2001, il y avait 54 usines d’éthanol avec une capacité totale de 7,3 Mm3/an, répartie de manière à peu près égale entre les deux procédés [11]. La production d’éthanol en 2000 a été de 6,1 Mm3, soit 85 % de la capacité. Début 2006, le nombre d’usines est passé à 95, avec une capacité totale de 16,4 Mm3/an, les nouvelles usines utilisant principalement le procédé à sec. Vingt-neuf nouvelles unités sont en construction et neuf autres vont s’agrandir [19]. La production d’éthanol en 2005 a été de presque 15 Mm3 (14,8 Mm3). Plus de 36 Mt de grains de maïs ont été utilisées, représentant environ 13 % de la récolte de grains de maïs des États-Unis en 2005 (280 Mt) ; 256 kt d’huile de maïs, 430 kt de gluten de maïs et 2400 kt de son ont été produits par le procédé dit humide, d’où une production d’éthanol par ce procédé de 4,0 Mm3. Sa capacité est d’environ 4,5 Mm3 (début 2001 la capacité représentait 4,0 Mm3, d’où une faible progression). Les usines utilisant le procédé à sec, avec une capacité de 12 Mm3, ont produit presque 11 Mm3 d’éthanol en 2005. La production de résidus aurait dû être de presque 8,5 Mt, mais une petite partie n’a pas été séchée pour économiser le coût de séchage et a été vendue à proximité comme fourrage. La production réelle a été de 9 Mt.

3.2.3 Dépenses en énergie des usines

Les coûts d’investissement (énergies indirectes pour la fabrication et l’assemblage des matériaux de construction et pour les équipements des usines) sont sans doute négligeables, étant donné la rapidité de construction de ces usines (deux ans ou moins), leur durée de vie prévue (20 ans) et le faible investissement financier. Ces coûts ne font d’ailleurs pas l’objet de controverses.

Les données concernant les coûts d’exploitation et les caractéristiques des usines construites après 2001 sont issues d’une enquête directe, précise et exhaustive, auprès des gérants et fabricants d’usines (annexe 4 du rapport [11]). Les dépenses brutes sont données en PCS et quantité d’électricité par volume d’éthanol produit. L’expression des dépenses brutes par volume d’éthanol évite les incertitudes liées à la conversion entre boisseau de grains et volume d’éthanol obtenu. On peut calculer les dépenses de ces usines suivant le procédé utilisé et en se fondant sur la situation en 2005 pour les pondérations de moyenne [19].

3.2.3.1 Procédé à sec (75 % de la production de 2005)

Les usines utilisant ce procédé seront toutes assimilées aux nouvelles usines, étant donné le poids de ces dernières en 2005 et le faible écart de consommation entre les nouvelles et les anciennes. Treize pour cent des unités de production d’avant 2001 utilisent du charbon, tandis que toutes les unités après 2001 brûlent du gaz naturel. La part du charbon est donc négligeable. Il semble qu’aucune usine n’utilise la cogénération (c’est-à-dire la production, à partir du combustible, de la vapeur ou de la chaleur et de l’électricité) [11,19]. La consommation d’énergie est de 11 GJ/m3EtOH (PCS) et 0,72 GJe/m3EtOH. En tenant compte des pertes en amont pour le gaz naturel et du facteur de conversion électrique on a :

Ces dépenses correspondent à une production de résidus séchés jusqu’à 10 % d’humidité. Cependant, en 2005, une économie de séchage a été faite, correspondant à entre 500 et 600 kg d’eau non évaporée (pour 11 Mm3 d’éthanol produit). En prenant un coût de séchage de 4 GJtot/teau, l’économie attribuée au gaz naturel est d’environ 0,2 GJtot/m3EtOH. Le coût est donc de 11,3 GJtot/m3EtOH (gaz naturel) et de 2,67 GJtot/m3EtOH (électricité primaire).

3.2.3.2 Procédé humide (25 % de la production de 2005)

Le coût moyen est de 15,5 GJ/m3etOH (PCS) en combustible (75 % de charbon et 25 % de gaz naturel) et 0,70 GJe/m3EtOH en électricité achetée à l’extérieur (quelques centrales produisent une partie de leur électricité par cogénération [11,19] ; cette partie n’est bien sûr pas comptée dans les dépenses). En tenant compte de la part de chaque combustible et de leur perte en amont, le coût total en combustible est de 15,8 GJtot/m3EtOH (charbon et gaz) et de 2,81 GJtot/m3EtOH (électricité primaire).

3.2.3.3 Coût moyen

En pondérant par la part de production de chaque procédé, le coût total est de :

- • combustible : 12,3 GJtot/m3EtOH, dont environ 22 % en charbon et 78 % en gaz naturel ;

- • électricité primaire : 2,70 GJtot/m3EtOH.

Le total donne environ 15 GJtot/m3EtOH, ce qui représente plus de 70 % du PCI de l’éthanol (21,3 GJ/m3EtOH). L’incertitude est faible : moins de 5 % (elle sera prise à ±2 GJtot/m3EtOH).

Est-il possible de diminuer ces dépenses, les plus élevées de la filière ?

Une source d’économie proviendrait de la concentration de l’amidon en solution avant hydrolyse et de celle de l’éthanol avant la distillation [44]. Cependant, cela demande de ne pas augmenter la viscosité de la solution d’amidon et de disposer de levures résistant aux fortes concentrations en éthanol. La résolution de ces deux contraintes fait l’objet d’études de recherche, et les solutions ne sont donc pas encore opérationnelles.

Il existe cependant d’autres façons d’améliorer le rendement avec des procédés maîtrisés. Une usine de procédé à sec fonctionne depuis avril 2007 à Mead, dans le Nebraska ; elle utilise le gaz produit par méthanisation de matière organique dans deux digesteurs de 15 000 m3 chacun [15]. La matière organique du digesteur provient des résidus liquides de la distillation (ou vinasse) et de 270 000 tonnes par an de déjection de 28 000 têtes de bétail à l’engraissage à proximité de l’usine. Les résidus filtrés de la distillation sont utilisés sans séchage pour l’alimentation du bétail à l’engraissage. L’économie de séchage des résidus et le gaz des digesteurs permettraient à l’usine de réduire ses dépenses d’énergies externes aux seules dépenses d’électricité, représentant ainsi seulement 12,5 % du PCI de l’éthanol. L’usine produit 95 000 m3 d’éthanol par an, c’est-à-dire environ 0,5 % de la production actuelle des États-Unis. Elle n’est donc pas représentative de la situation en 2007, et encore moins de celle de 2005. Cette usine montre néanmoins que des économies importantes sont possibles. Cependant, la généralisation du procédé ne se fera pas rapidement, à cause des temps de retour d’expérience sur l’usine pilote avant un déploiement et un investissement importants, et à cause des délais de construction à grande échelle d’une infrastructure plutôt lourde. D’autre part, une grande partie, voire peut-être même la totalité des résidus – la proximité d’un élevage est sans doute difficilement généralisable – sera utilisée dans le digesteur au détriment de la fabrication d’aliments pour bétail. La pression des éleveurs pourrait ralentir cette généralisation (mais il s’agit là d’une contrainte en dehors de l’analyse énergétique). Il est à noter que l’économie est réalisée grâce au procédé de méthanisation et non pas celui de production d’éthanol.

3.2.4 Gain des sous-produits

Ce point est sujet à fort débat. Certains auteurs considèrent que, n’étant pas une ressource énergétique, il n’y a pas lieu de considérer leur gain (ils recommandent même d’en faire des engrais naturels pour éviter l’appauvrissement des sols [16]). D’autres répartissent les dépenses de production de l’éthanol au prorata des masses des sous-produits et de l’éthanol obtenus, c’est-à-dire le cas le plus favorable dans l’estimation des dépenses pour réduire les coûts [21], à l’opposé d’ailleurs de leurs précédents articles [20,22] ou de ceux de leurs collègues [11]. Le rendement énergétique établit le taux de dépenses en énergie primaire par rapport au pouvoir calorifique de la ressource énergétique transformée par la filière. Les sous-produits de l’industrie de l’éthanol ne sont pas utilisés comme ressources énergétiques, mais exclusivement comme aliments, principalement pour l’élevage. Or, l’alimentation n’est pas une énergie primaire, même si elle possède un pouvoir calorifique. Si les différentes énergies primaires sont interchangeables pour leurs divers usages énergétiques, au moins en théorie, les énergies primaires ne peuvent pas se substituer aux aliments. Dans le cas de l’éthanol, l’objectif est même de produire de l’énergie, en défaut, à la place d’aliments, en excès. Si le pouvoir calorifique des aliments devait être assimilé à un gain énergétique, il serait alors plus intéressant de fournir directement les grains de maïs aux élevages, car les lourdes dépenses en usine seraient évitées et les gains plus importants (avec le PCS des grains de 16 GJ/tmaïs, le taux T serait de 14 % au lieu de 86 %, voir le paragraphe 4 de synthèse).