1 Introduction

Les feldspaths sont des minéraux essentiels dans la formulation des matières premières utilisées dans l'industrie céramique traditionnelle, notamment dans la fabrication des carreaux de sol. D'une part, ils jouent le rôle d'agent dégraissant pendant la mise en forme du tesson cru. D'autre part, du fait de leur composition chimique (richesse en oxydes alcalins tels que Na2O et K2O), ils favorisent la formation d'une phase vitreuse à bas point de fusion au cours de la cuisson (rôle de fondant énergétique). Ainsi donc, la température de cuisson des pâtes argileuses se trouve sensiblement réduite par l'emploi de feldspaths. Le granite, la pegmatite, la néphéline, la syénite et l'aplite sont les principales sources de feldspath usitées dans l'industrie céramique.

Dans l'industrie des céramiques traditionnelles, une idée persistante consiste à penser que les développements les plus prometteurs proviendront de la mise en œuvre de procédés moins consommateurs d'énergie. Par exemple, dans l'industrie des carreaux de sol, des gains d'énergie appréciables sont escomptés dans les étapes de concassage/broyage, séchage et cuisson si l'on procède à un choix judicieux de la source de feldspath :

- • les coûts de production élevés dans l'industrie des carreaux sont induits en grande partie par les opérations de broyage et l'usure des outillages, et ceci à cause de la grande dureté des feldspaths (niveau 6 sur l'échelle de Mohs). En effet, quand les particules s'entrechoquent ou sont soumises à une forte compression au cours du broyage, les forces de contact génèrent des champs de contraintes élevées. Cela résulte en des fragmentations (création de nouvelles surfaces, c'est-à-dire de particules de plus petites tailles) et des déformations inélastiques (amorphisation, modifications structurales et formation de dislocations) des particules. Ces mécanismes influencent grandement par la suite le processus de frittage ;

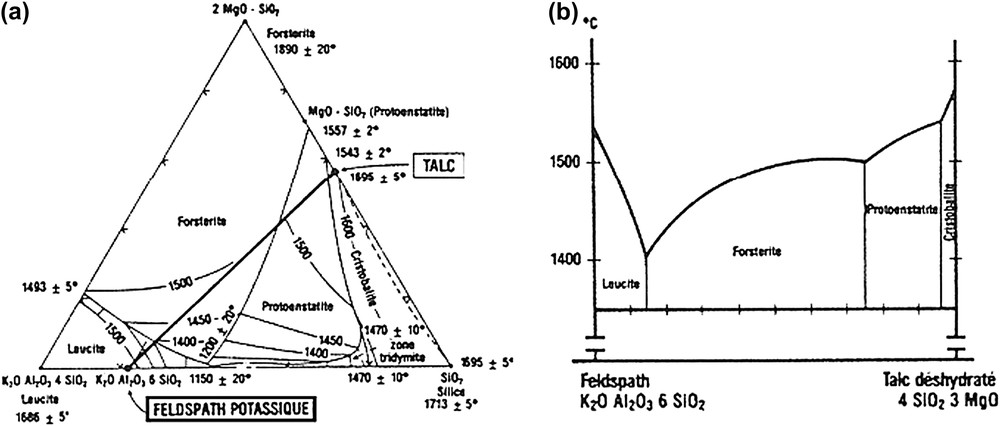

- • la recherche d'une productivité accrue amène aujourd'hui à l'emploi de fours à cuisson rapide pour des pièces de faibles épaisseurs, tels les carreaux ou la vaisselle. Le cycle thermique est alors optimisé pour pouvoir réduire le temps de cuisson ; la formulation de la pâte céramique est ajustée en conséquence pour une cuisson rapide. Cela nécessite l'emploi de fondants énergétiques, dont les ions alcalins induisent la formation d'eutectiques qui permettent d'abaisser la température de fusion. L'association du talc aux feldspaths procure ainsi des agents fondants très efficaces qui entrent dans la formulation des pâtes [1]. L'aptitude du talc à former un eutectique quand il est mélangé à un feldspath est suggérée par le diagramme d'équilibre du système silice (SiO2)–forsterite (Mg2SiO4)–leucite (K2O·Al2O3·4 SiO2) (Fig. 1a), et le diagramme pseudo-binaire de la Fig. 1b, qui est obtenu en traçant une ligne droite allant du feldspath potassique (K2O·Al2O3·6 SiO2) vers le talc déshydraté (4 SiO2·3 MgO). L'existence d'eutectiques formés par l'association du talc aux différents feldspaths (sodiques-, potassiques- ou mixtes) a été vérifiée par des tests de fusibilité sur des mélanges contenant jusqu'à 40% en poids de talc. Une réduction de la température de fusion d'environ 50 °C a été rapportée.

(a) Système ternaire forstérite–leucite–silice ; (b) diagramme pseudo-binaire orthose–talc déshydraté [1].

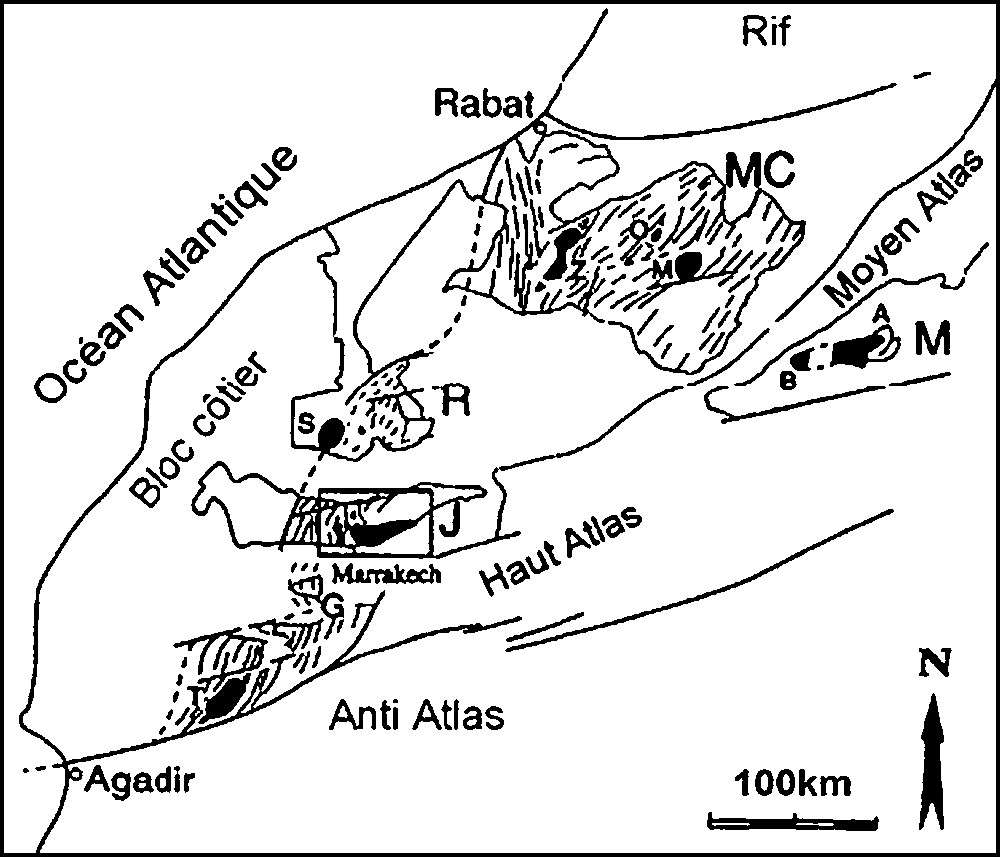

Dans cette étude, nous examinons l'influence de deux sources de feldspath du Maroc (une pegmatite notée PE et une apatite notée AP) sur les propriétés technologiques et mécaniques de carreaux céramiques réalisés jusque là avec un feldspath commercial (noté St). Les deux feldspaths expérimentaux proviennent d'un gisement d'andalousite de la région de Sidi Bou Athmane (province de Kalaât Sraghna), près du massif paléozoïque du Jebilet, dans l'Ouest de la Meseta marocaine (Fig. 2).

Localisation géographique et définition géologique du site d'andalousite dans le massif paléozoïque du Jebilet. MC : Massif central ; J : Jebilet ; R : Rehamna. En noir, les massifs granitiques ; M : Ment ; O : Oulmes ; Z : Zaers ; S : Sebt Brikine.

D'abord, les caractéristiques chimiques, minérales et de broyage des deux sources de feldspath sont analysées et comparées à celles du feldspath commercial utilisé dans l'industrie. Les carreaux obtenus par l'association de ces feldspaths à des formulations industrielles de pâtes céramiques sont analysés en termes des caractéristiques physiques et chimiques (densité et composition minéralogique), des caractéristiques de grésification (gonflement, absorption d'eau) et des propriétés mécaniques (contrainte de rupture, ténacité).

2 Méthodes expérimentales

2.1 Le broyage

Le test de la jarre de Bond consiste à simuler un dispositif industriel de concassage/broyage et de classement des particules. Pratiquement, le critère de classement est basé sur un tri à l'aide d'un tamis d'ouverture de maille 100 μm [2]. La loi de concassage de Bond stipule que le travail nécessaire pour amener des particules de grande taille à une taille D est :

| (1) |

L'indice de broyabilité, dit work index (wi), est défini comme l'énergie totale requise, en kWh par tonne de matière, pour réduire des particules de grande taille à un niveau tel que 80% du produit passe à travers un tamis d'ouverture de maille 100 μm :

| (2) |

Si D est exprimé en micromètres, alors :

| (3) |

Si 80% des particules de départ passent à travers un tamis de diamètre D et 80% du produit final passe à travers un tamis de diamètre d, le travail requis pour cette réduction de taille s'exprime par :

| (4) |

Pour un appareillage donné, le travail w dépend de la durée du broyage et du flux de matière vers le concasseur. Ainsi donc, pour un même travail w, la relation suivante peut être écrite pour deux matières notée St et X :

| (5) |

Pour classer ces deux matières en termes de la résistance au broyage, il suffit d'évaluer le rapport wiSt/wiX :

| (6) |

2.2 Préparation des poudres – mise en forme – densification

Les matières premières (plastiques et non plastiques) ont été broyées en milieu humide à l'aide de billes d'alumine, jusqu'à ce que 95 à 97% des particules passent à travers un tamis d'ouverture 63 μm. La barbotine a ensuite été séchée dans une étuve pendant 24 h à 110 °C, puis broyée. La poudre obtenue a été alors humidifiée (5 à 6% d'humidité) et tamisée à l'aide d'un tamis d'ouverture 1 mm, afin d'obtenir des granulés de taille comprise entre 200 à 600 μm. Cette poudre a alors subi un pressage uniaxial dans un moule rigide (30 MPa) pour obtenir des plaques rectangulaires de dimensions 20,07 × 8,03 × 0,58 cm. Ces tessons crus sont ensuite cuits sous air dans un four à moufle selon un cycle de cuisson rapide (50 min).

2.3 Caractérisation structurale

La porosité a été évaluée par la prise d'eau (exprimée en pourcentage) d'échantillons immergés jusqu'à saturation, alors que la densité apparente a été mesurée par immersion dans le mercure. Les variations dimensionnelles (retrait/gonflement) ont été estimées par des mesures au pied à coulisse avant et après frittage. La caractérisation minéralogique a été conduite sur un diffractomètre X de type Siemens D500 équipé d'une anticathode de cuivre (λKα1 = 1,5406 Å). Les observations microstructurales ont été faites sur un microscope électronique à balayage (MEB) de type Philips FEG après le dépôt d'une fine couche d'or.

2.4 Essais mécaniques

Les éprouvettes, de dimensions l = 80 mm, B = 8 mm et W = 5,5 mm ont été sollicitées par flexion trois points (rapport entre la distance inter-appuis et la hauteur de l'éprouvette L/W > 8), avec une vitesse de déplacement de la traverse de 3 mm/min sur une machine d'essai de type Schenck, équipée d'une cellule de charge de 10 kN. Pour les éprouvettes lisses, la force à la rupture, FR, est utilisée pour l'évaluation de la contrainte à la rupture, σR [eq. (5)]. Les éprouvettes munies d'une entaille de longueur a0 sont portées à la rupture pour la mesure de la ténacité. Ce paramètre, noté KIc, est calculé à partir de la contrainte maximale de flexion, σt, dans la configuration L/W = 8, une longueur relative d'entaille a0/W = 0,35 et un facteur Y, dépendant à la fois de la configuration de l'essai et de la géométrie de l'éprouvette [eq. (6)] :

| (7) |

| (8) |

3 Résultats

3.1 Broyabilité des différents feldspaths

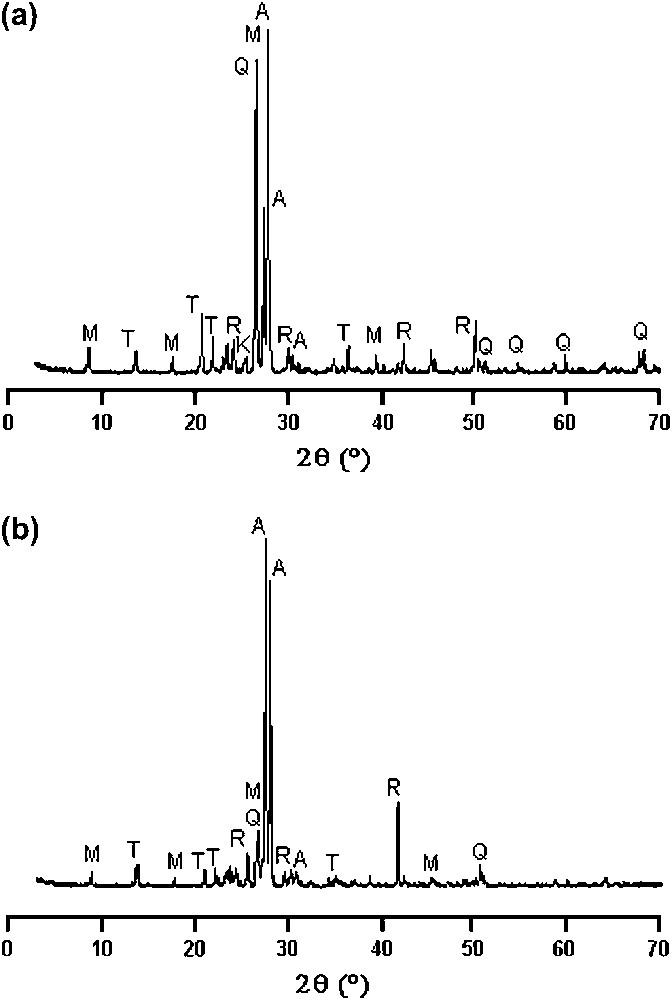

Les principales caractéristiques des phases minéralogiques dans les feldspaths expérimentaux et dans le feldspath commercial St sont reportées dans les Figs. 3 et 4 et dans le Tableau 1.

Micrographies optiques sur lames orientées des sources de feldspath AP (a) et PE (b).

Diagrammes de diffraction X des sources de feldspath AP (a) et PE (b) (roche totale). M : Muscovite, T : tourmaline, R : orthose, Q : quartz et A : albite.

Principales caractéristiques minérales des sources de feldspath PE et AP

| Source de feldspath | Texture | minéraux primaires | minéraux d'alteration | Taille |

| PE | grenue | plagioclase, orthose, quartz (10–15% d'anorthite) | muscovite, kaolinite | orthose, anorthite : 0,6 à 2,5 mm |

| Muscovite : 10 à 60 μm | ||||

| AP | grenue de type aplite | plagioclase, orthose, quartz (15% d'anorthite) | chlorite, micas blancs, oxyde de fer | orthose, anorthite : 0,2 à 2 mm |

| Muscovite : 150 à 800 μm |

Les compositions chimiques en pourcentages massiques d'oxydes libres ou combinés sont données dans le Tableau 2. Les principaux oxydes sont :

- – SiO2, qui peut provenir de différentes origines minérales (feldspaths, muscovite et tourmaline) ou de la silice libre. Une forte concentration en cet oxyde signifie qu'il est présent dans la matière première sous ces deux formes ;

- – Al2O3, une forte concentration en cet oxyde étant corrélée à la présence de phases argileuses ;

- – Na2O et K2O, qui sont des fondants ;

- – CaO, dont la présence indique que le minéral contient du plagioclase ;

- – Fe2O3, qui agit comme fondant ; cet oxyde est à l'origine de la couleur brune ou rouge des produits après cuisson.

Analyse chimique quantitative des différentes sources de feldspath

| Oxydes | PE | AP | St |

| SiO2 | 69,25 | 72,55 | 77,40 |

| Al2O3 | 14,00 | 13,10 | 12,80 |

| Fe2O3 | 0,80 | 1,89 | 0,70 |

| TiO2 | 0,07 | 0,15 | 0,10 |

| CaO | 2,65 | 1,27 | 0,20 |

| MgO | 0,42 | — | 0,10 |

| Na2O | 6,58 | 5,48 | 3,30 |

| K2O | 3,76 | 3,26 | 4,70 |

| Perte au feu | 2,25 | 2,62 | 0,80 |

| Total | 99,71 | 100,17 | 100,10 |

Les indices de broyabilité des sources feldspathiques AP, PE et St sont reportés dans le Tableau 3. Ces résultats indiquent clairement que St est le feldspath le plus difficile à broyer, le plus tendre étant le feldspath AP.

Indice de broyabilité des sources de feldspath PE et AP exprimés en fonction de la valeur correspondante à celle du feldspath commercial employé actuellement

| Différentes sources de feldspath | St | PE | AP |

| 0,049 | 0,057 | 0,061 | |

| 1 | 1,163 | 1,244 |

3.2 Caractéristiques des nuances expérimentales de céramiques élaborées

3.2.1 Formulation et élaboration

Une étude antérieure [3] avait montré la grande influence de la pression de compactage sur les propriétés structurales et mécaniques des produits frittés. À partir d'une combinaison d'argiles kaolinitiques et illitiques (argiles rouge, gris, SNR et CRC dans les Tableaux 4a et b, définis dans la référence [4], nous avons utilisé différents additifs (talc, pyrophyllite, sable et les trois sources de feldspath St, PE et AP) pour définir différentes formulations explicitées dans les Tableaux 4a et b. Ces poudres ont ensuite été compactées sous 30 MPa et ont subi un cycle de cuisson rapide de 50 min à des températures variables entre 1040 et 1180 °C. Les matériaux obtenus à partir de la pâte PM09 sont caractérisés par une couleur rouge, alors que ceux à base d'AK012 sont blancs après cuisson [5].

Formulations industrielles (a) PM09-St et (b) AK012-St [5] (d'après Union Cérame)

| (a) PM09-St | (b) AK012-St | ||

| Matières premières | % en poids | Matières premières | % en poids |

| Argile rouge | 10 | Argile SNR | 35 |

| Argile grise | 46 | Argile CRC | 10 |

| Sable | 10 | Sable | 10 |

| Pyrophyllite | 20 | Pyrophyllite | 20 |

| Feldspath commercial | 12 | Feldspath commercial | 23 |

| Talc | 2 | Talc | 2 |

3.2.2 Morphologie

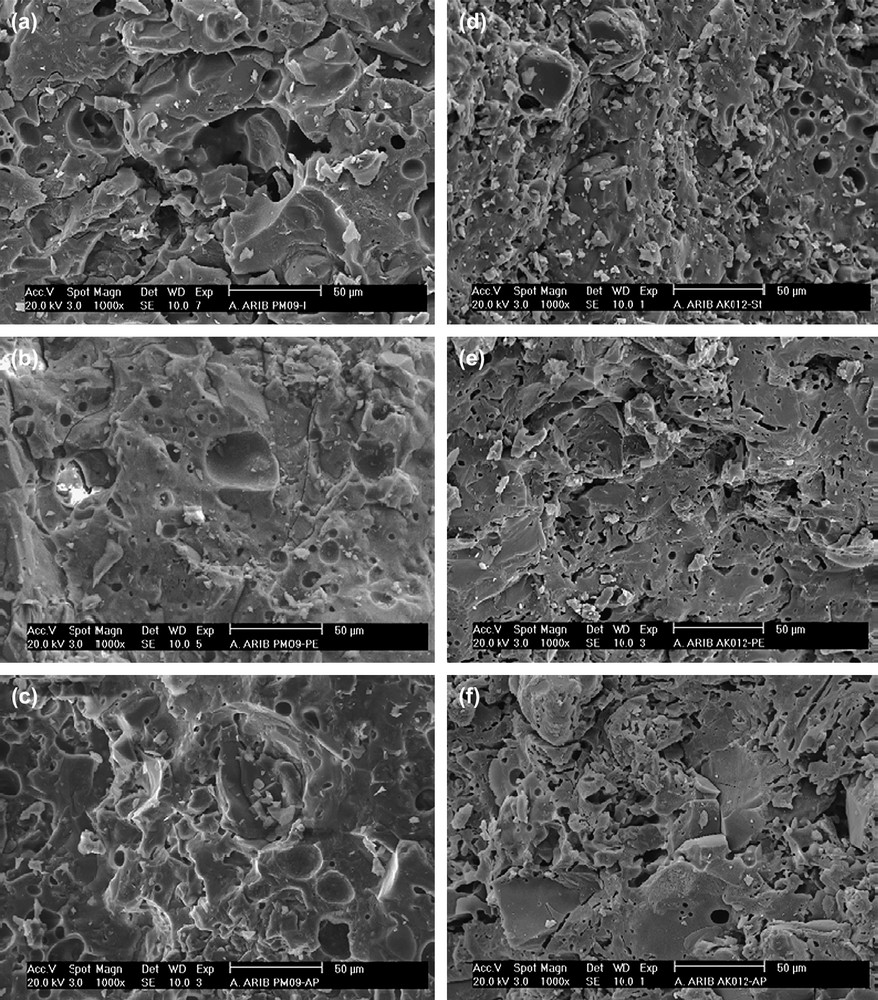

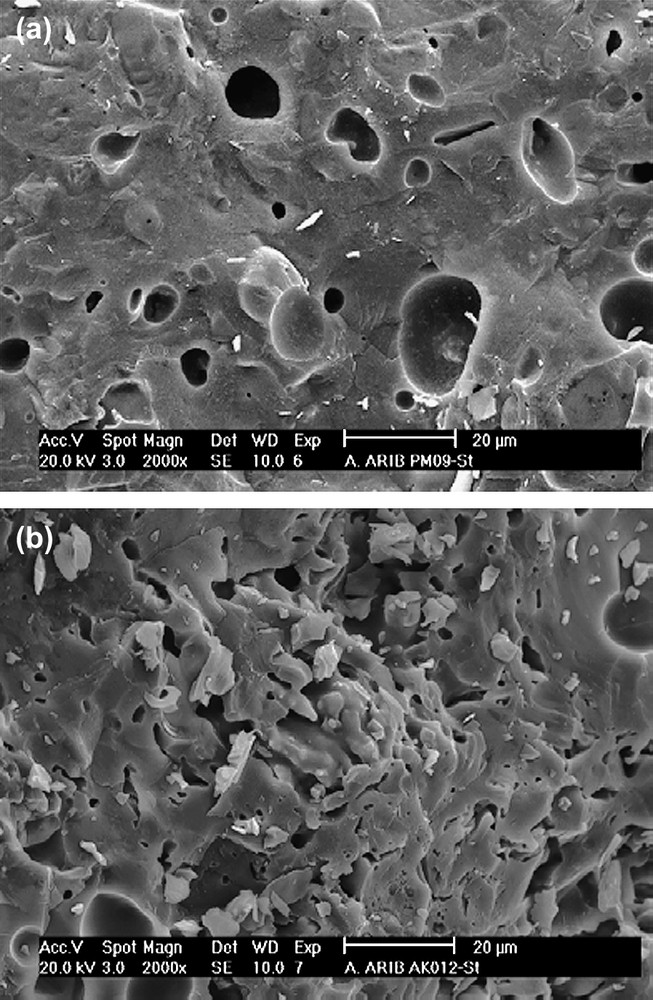

Les Fig. 5a–f présentent des exemples de surfaces de rupture d'échantillons frittés à 1180 °C. On remarque des bulles de plus grosse taille dans le matériau PM09-St comparativement à PM09-PE, tandis que PM09-AP contient des défauts qui témoignent d'un frittage insuffisant. En comparaison, la porosité est plus fine dans les matériaux obtenus à partir de la pâte AK012.

Micrographies MEB des matériaux frittés à 1180 °C et contenant les différents feldspaths : formulation PM09 : (a) standard St, (b) pegmatite PE et (c) aplite AP ; formulation AK012 : (d) standard St, (e) pegmatite PE et (f) aplite AP.

3.2.3 Caractéristiques structurales et mécaniques

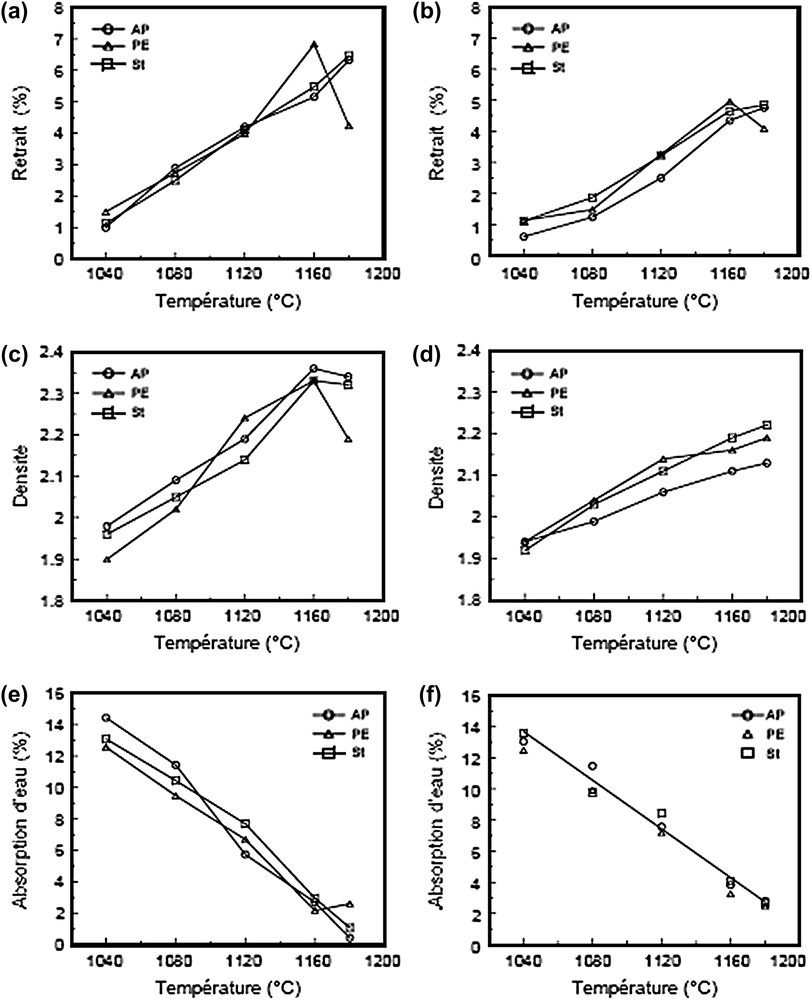

Les diagrammes de grésification des différentes compositions ont été établis en termes du retrait/gonflement, d'absorption d'eau et de densité. Les évolutions de ces paramètres avec la température de cuisson sont présentées graphiquement sur la Fig. 6.

Évolution des paramètres de grésification avec la température de cuisson pour les matériaux à base des formulations PM09 (a, c, e) et AK012 (b, d, f).

Une même tendance est observée dans le cas des matériaux PM09-St et PM09-AP : une augmentation rapide du retrait est corrélée à une réduction importante de l'absorption d'eau, qui est presque nulle à 1180 °C. Le comportement des matériaux obtenus à partir de la pâte AK012 est quelque peu différent : (i) les variations des paramètres de grésification avec la température sont moins prononcées ; (ii) le défaut de densification relevé au-delà de 1160 °C pour les matériaux PM09-PE (densité et retrait plus faibles) est moins marqué dans le cas des produits AK012-PE.

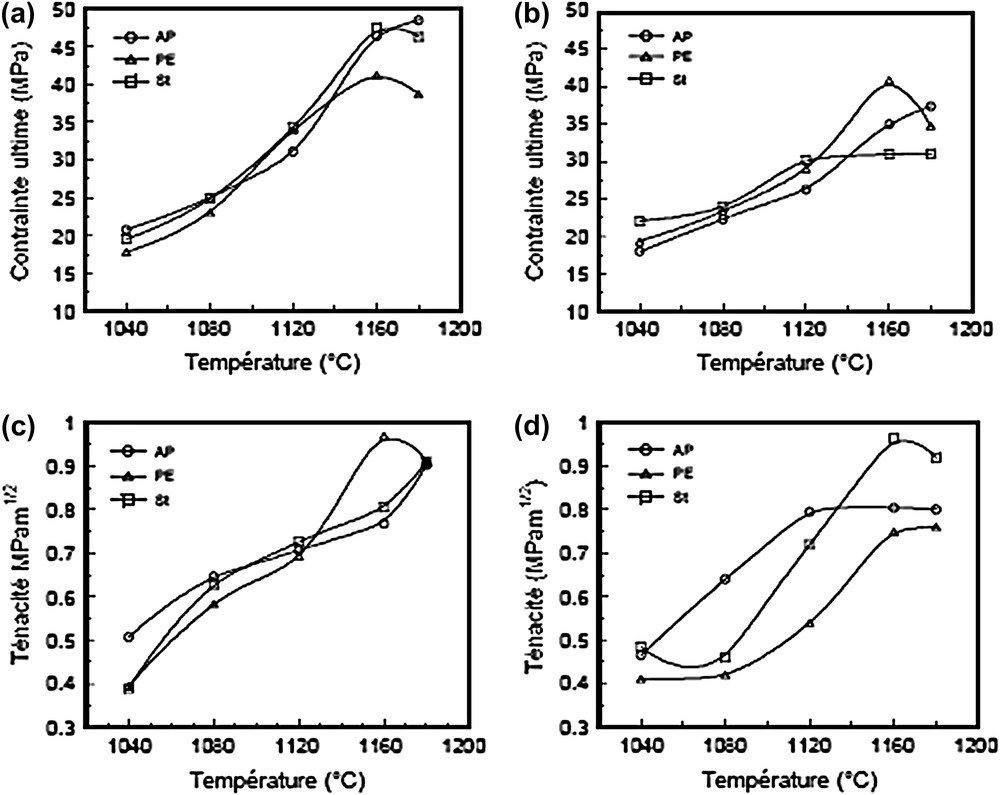

Les évolutions de la contrainte à la rupture et de la ténacité en fonction de la température de cuisson sont reportées dans la Fig. 7 :

- – pour les différentes nuances de matériaux, les propriétés mécaniques augmentent globalement avec la température dans l'intervalle 1040–1160 °C ;

- – au-delà de 1160 °C, le comportement mécanique est fortement dépendant de la source de feldspath : l'association du feldspath PE à la pâte PM09 ou AK012 résulte en une diminution des propriétés mécaniques ; l'effet est plus prononcé dans le cas de PM09. Ces résultats sont bien corrélés aux caractéristiques structurales illustrée par les diagrammes de grésification (diminution de la densité, accroissement de l'absorption d'eau) ;

- – finalement, à 1160 °C, les propriétés mécaniques des matériaux obtenus à partir de la pâte PM09 sont meilleures que celles mesurées sur les produits à base de AK012.

Evolutions de la contrainte à la rupture et de la ténacité en fonction de la température de cuisson pour les matériaux à base des formulations PM09 (a, c) et AK012 (b, d).

4 Discussion

Les deux sources expérimentales de feldspath sont plus faciles à broyer que le feldspath commercial St employé actuellement dans l'industrie. St est en fait un feldspath potassique, réputé plus résistant au broyage que ses homologues sodiques ou mixtes (tels AP et PE).

Au-delà de 1160 °C, les évolutions particulières des caractéristiques structurales et mécaniques des matériaux contenant le feldspath PE sont imputées à sa forte fusibilité, du fait qu'il contient des concentrations notables de fondants (Na2O + K2O). Effectivement, la source PE contient de l'orthose et du plagioclase, minéraux qui possèdent deux séries isomorphes différentes. La première s'étend de l'albite pure jusqu'à au moins 22% en poids d'anorthite, l'autre de l'anorthite pure jusqu'à 20%, voire 30%, en poids d'albite [6]. Les mélanges ternaires orthose–albite–anorthite peuvent former différents eutectiques, parmi lesquels celui de composition 25 [orthose]–71,2 [albite]–3,8 [anorthite] (c'est-à-dire K2O = 31,5, Na2O = 61 et CaO = 7,5) est très fusible, et peut produire une phase vitreuse abondante. Les céramiques ainsi obtenues possèdent une contrainte à la rupture élevée, mais présentent une instabilité dimensionnelle prononcée. Plusieurs auteurs ont souligné l'importance de la composition de la pâte vis-à-vis du gauchissement des carreaux céramiques, surtout dans les conditions de cuisson rapide [7]. Ainsi donc, le domaine d'application de la source de feldspath PE est restreint, puisque la température de cuisson ne doit pas dépasser 1160 °C.

Par ailleurs, les matériaux obtenus à partir de la pâte PM09 ont des teneurs plus élevées en oxydes Fe2O3 et MgO, qui contribuent à abaisser la température de formation de la phase vitreuse [8]. L'abondance de cette phase vitreuse explique les caractéristiques élevées des matériaux à base de la pâte PM09 pour des températures de cuisson supérieures à 1120 °C, car le frittage procède par un mécanisme d'écoulement visqueux. En revanche, les matériaux obtenus à partir de la pâte AK012 et possédant une stabilité dimensionnelle remarquable présentent probablement un caractère plus réfractaire. Ces différents points sont illustrés sur la Fig. 8a et b, où l'on remarque une phase vitreuse plus homogène dans le cas des produits PM09-St.

Micrographies MEB des matériaux PM09-St (a) et AK012-St ; (b) obtenus à 1180 °C.

5 Conclusions

En considérant leur aptitude au broyage, leurs teneurs élevées en agents fondants et leurs compositions minéralogiques (plagioclase, muscovite, quartz…), deux sources de feldspath du Maroc ont été sélectionnées pour être substituées à un feldspath commercial dans la fabrication industrielle de carreaux de sol, en adoptant un cycle de frittage rapide. Quoique les deux types de feldspath procurent des matériaux aux propriétés mécaniques comparables à celles des matériaux industriels actuels, les paramètres de grésification des produits contenant de la pegmatite décroissent avec la température de frittage au-delà de 1160 °C. Cette tendance est corrélée à des propriétés mécaniques plus faibles. Ces résultats indiquent que les taux de fondants seuls ne doivent pas être pris en compte pour le choix d'une source de feldspath, de même que les concentrations de toutes les sources éventuelles qui peuvent contribuer à la formation d'une phase vitreuse, tels les oxydes Fe2O3 et MgO. Ces paramètres déterminent la température optimale de cuisson, et donc la microstructure et les propriétés mécaniques des produits frittés.

Vous devez vous connecter pour continuer.

S'authentifier