1 Introduction

Cet article a pour premier objectif de faire une mise au point sur les aspects thermodynamiques et chimiques à prendre en compte pour le recyclage des mélanges de thermoplastiques. En effet, un objet est souvent constitué de plusieurs polymères, qui peuvent être difficiles à séparer (pièces collées, etc.). D’une façon générale, pour des raisons économiques en particulier, il peut être intéressant de recycler des mélanges.

Dans un second temps, nous avons essayé d’appréhender la manière dont est abordé le recyclage de ces mélanges de polymères au niveau industriel.

2 Polymères et formulation

Avant d’aborder la question du recyclage des polymères thermoplastiques, il est indispensable de bien connaître les matières à recycler, ce qui n’est pas toujours facile avec les formulations industrielles. Par exemple, certaines dénominations commerciales correspondent à des mélanges de polymères, sans que ceci soit clairement précisé. En effet, les polymères sont souvent associés et chargés, que ce soit pour des questions de coût ou pour obtenir des propriétés spécifiques (tenue mécanique, etc.) 〚1, 2〛.

Par exemple, des boucliers (pare-chocs), dénommés « polypropylène (PP) », peuvent être des mélanges 〚PP/copolymère PP–PE/EPDM/talc〛 (EPDM : éthylène propylène diène monomère). Les thermoplastiques oléfiniques (TPO) sont des matériaux oléfiniques biphasiques, comportant une phase rigide et une phase souple.

Pour améliorer la rigidité des polymères recyclés, il est fréquent d’ajouter des charges minérales, telles que CaCO3 (jusqu’à 50% en masse).

Par exemple, le module du PP vierge peut passer de 1100 à 1739 MPa, avec 40% de charges minérales.

Ainsi, pour aider au délicat problème du recyclage, il devrait apparaître, début 2002, une base de données, dénommée « Sigma », élaborée à l’initiative de la Fédération de la plasturgie – qui rassemble douze des principaux équipementiers plasturgistes français (Sommer-Allibert, Plastic Omnium, MGI Coutier, Neyr Holding, etc.) dans le programme Edit (Eco Design Interactive Tools). Cette banque de données a pour objectif de favoriser les démarches d’écoconception. Elle devrait ainsi faciliter les études de recyclabilité, en intégrant les problèmes de compatibilité des matériaux, de choix des procédés de production et de démontage des pièces.

Parallèlement à cette approche franco-française, la filière de l’automobile allemande développe son propre programme, IMDS (International Material Data Sheet).

Pour retrouver des formulations commerciales ou industrielles, on peut aussi se reporter aux ouvrages Commercial Polymer Blends 〚3〛 et Matériaux industriels, Matériaux polymères 〚4〛.

3 Prévision de la miscibilité à partir de la thermodynamique

Lorsqu’on mélange sans précautions des polymères non miscibles, on obtient généralement des matériaux à faibles propriétés mécaniques. Pour améliorer les propriétés des produits, il convient donc de pouvoir prévoir leur miscibilité. Pour cela, les caractéristiques des mélanges étant précisées au mieux, on fait généralement appel à la thermodynamique des mélanges, qui permettra d’évaluer si un mélange de composition fixée peut être miscible à une température donnée.

La miscibilité est liée à différentes interactions (van der Waals, interactions dipôle–dipôle, interactions dipôle–molécules polarisables), aux forces spécifiques (liaisons hydrogène, liaisons ioniques). Dans un mélange de deux polymères non miscibles, des structures chimiques trop différentes peuvent empêcher les chaînes de se mélanger. En ce qui concerne les phases cristallines, il existe peu d’espèces dont les mailles sont suffisamment voisines pour permettre une co-cristallisation. Il peut aussi exister des polymères dont les structures chimiques sont identiques, bien que non miscibles. C’est par exemple le cas des polyéthylènes haute (chaînes linéaires) et basse densité (chaînes ramifiées) (PEhd et PEbd).

Même si la thermodynamique permet une estimation a priori des miscibilités de polymères « purs » (sans additifs minéraux, organiques, etc.), il est généralement nécessaire d’établir, de manière expérimentale, les diagrammes de phases des polymères à étudier.

En particulier, la prise en compte de corps étrangers (additifs minéraux, organiques, polluants divers) ne pourra être faite qu’à partir de travaux expérimentaux.

D’un point de vue théorique, pour que le mélange ait une chance d’être miscible, il faut que son ΔGm < 0. C’est une condition nécessaire mais pas suffisante, car le mélange peut être immiscible (séparation de phase), bien que le ΔGm calculé soit négatif sur tout le domaine de composition. Il est difficile d’avoir ΔGm < 0, mais on peut rencontrer cette situation lorsqu’il existe entre les polymères mélangés des interactions préférentielles, jouant sur la valeur de ΔHm, qui rendent la dispersion stable. Ces interactions peuvent être des liaisons hydrogène, qui permettent aux chaînes macromoléculaires en présence de s’organiser dans un pseudo-réseau.

Dans le cas des polymères, on utilise généralement le modèle de Flory Huggins 〚5〛, qui fait bien apparaître que plus les tailles des macromolécules sont élevées, moins elles ont de chances d’être miscibles, car alors le ΔSm (entropie de mélange) est très faible. Ainsi, le PBD 1,4 et le PBD 1,2 sont miscibles lorsque . En revanche, pour des masses plus élevées, ils ne sont plus miscibles 〚5〛.

Dans les cas où ΔGm > 0, on n’a pas miscibilité. Le mélange de deux polymères non miscibles n’est cependant pas toujours sans intérêt. Dans l’hypothèse où l’un des polymères forme des nodules noyés dans la matrice constituée par l’autre polymère et où les nodules sont suffisamment solidaires de cette matrice, on obtient un mélange possédant des propriétés mécaniques a priori nouvelles, certaines pouvant même être meilleures que celles correspondant à chacun des polymères pris séparément.

Malgré tout, dans de nombreux cas, quand on n’a pas procédé à une étude de formulation, on peut redouter de mauvaises propriétés pour les mélanges. Pour obtenir de bonnes propriétés mécaniques, on va chercher à disperser au mieux les deux polymères l’un dans l’autre, par exemple en cherchant à compatibiliser les phases. La compatibilisation de deux polymères non miscibles consiste à stabiliser la dispersion d’une phase A dans une phase B. Pour cela, on peut utiliser des copolymères à blocs – qui vont jouer le rôle d’émulsifiants –, on peut greffer les chaînes avec des fonctions spécifiques, les faire réagir entre elles, par exemple à l’aide de peroxydes 〚5〛...

À la place ou en complément des méthodes chimiques décrites ci-dessus, on peut essayer d’améliorer le mélangeage de façon mécanique. On peut ainsi placer les polymères dans un état hors équilibre et espérer améliorer les mélanges en utilisant des moyens mécaniques tels que malaxeurs, extrudeuses... On peut ainsi parvenir à améliorer la dispersion des polymères et la figer par trempe du matériau.

4 Prévision de la miscibilité à l’aide des paramètres de solubilité δ des polymères

Une méthode très utilisée pour évaluer a priori la miscibilité d’un polymère et d’un solvant ou de deux polymères est celle des paramètres de solubilité 〚6, 7〛. Dans des conditions de température et de pression fixées, plus les paramètres de solubilité δ sont proches, plus la miscibilité est probable.

On peut procéder à des déterminations expérimentales de δ par mesures de gonflement, de viscosimétrie, calorimétrie, d’osmométrie... On peut aussi se référer à des tables.

4.1 Mesures de gonflement

On prépare des solvants ou mélanges de solvants de différents paramètres de solubilité (δs) et on pèse le polymère gonflé dans ces solvants.

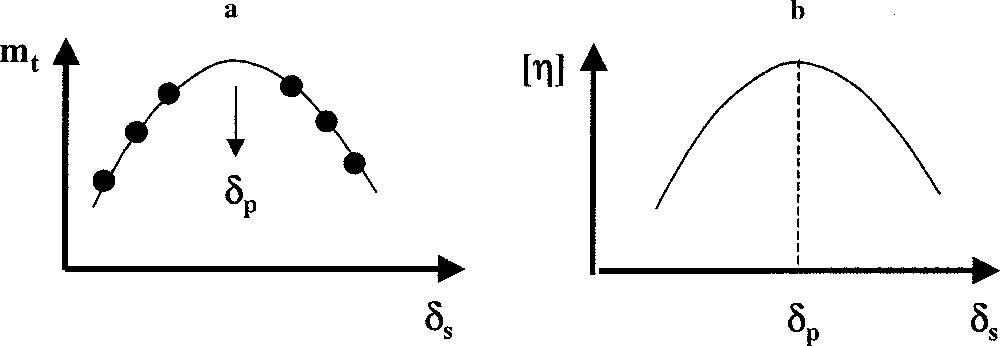

On mesure mtotale = (mpolymère + msolvant gonflant le polymère). Le maximum de la courbe mt = f(δs) donne le paramètre de solubilité du polymère (δp), puisque c’est au maximum de gonflement qu’on a le maximum d’affinité solvant–polymère (Fig. 1a).

Détermination de δp à partir de mesures de gonflement ou de viscosité. a. Gonflement d’un réseau faiblement réticulé. b. Viscosité dans différents solvants.

4.2 Mesures viscosimétriques

On prépare des solvants ou des mélanges de solvants de différents paramètres de solubilité (δs) et on mesure leur taux de gonflement et leur viscosité intrinsèque η (Fig. 1). Le maximum de la courbe (Fig. 1b) correspond au mélange pour lequel l’affinité polymère–solvant est la meilleure et donne donc le paramètre de solubilité du polymère δp.

4.3 Tables de valeurs de paramètres de solubilité δ

On peut trouver des valeurs de δ dans des tables pour les homopolymères courants. En revanche, il y a peu de données concernant les copolymères. Les δ peuvent être déterminés expérimentalement, comme on vient de le voir précédemment. Ils peuvent aussi être calculés à partir des contributions d’entités ou de motifs formant les composés. Les δ varient avec la température et la pression, mais les tables 〚7–10〛 ne donnent généralement que des valeurs, parfois assez imprécises, correspondant à la température ambiante et à la pression atmosphérique.

4.4 Logiciels de prévision de la miscibilité

Pour étudier la thermodynamique des mélanges, on peut donc faire appel à différentes techniques de modélisation, qui sont disponibles, au sein des logiciels commerciaux (par exemple CERIUS2 ou InsightII d’Accelrys). Globalement, ces techniques se répartissent de la manière suivante :

- • des méthodes de corrélation, ou QSPR : Quantitative Structure Properties Relationships ;

- • des modèles atomistiques ;

- • des approches de mécanique statistique.

La puissance ou les limites de chaque approche sont différentes. La plupart du temps, les prévisions les plus réalistes sont obtenues en utilisant une combinaison de différentes approches et en incorporant, dans la mesure du possible, des valeurs expérimentales.

La méthode la plus rapide et la plus facile à mettre en œuvre est celle utilisant le module QSPR d’Insight ou SYNTHIA de Cerius : la structure chimique du polymère est séquencée en différents groupes (méthyl, phényl, éther...), pour lesquels il existe une base de données de contribution de groupes 〚11〛. Ainsi, tout un ensemble de propriétés peut être estimé, dont le paramètre de solubilité. Notons que cette méthode peut être utilisée de façon « manuelle », pas à pas. Elle ne prend en compte, ni les interactions spécifiques qui peuvent se créer dans le mélange, ni la microstructure de la chaîne macromoléculaire, ni l’effet d’adjuvants ou d’impuretés.

Il existe deux autres approches (module Amorphous Cell ou PRISM d’Insight), qui sont beaucoup plus sophistiquées et coûteuses en temps de calcul, mais peuvent pallier à certaines limites des méthodes de contribution de groupes.

Les logiciels permettent donc d’établir une relation directe entre structure chimique et propriétés intrinsèques. L’utilisateur peut à loisir modifier ses polymères, en appréhendant immédiatement les conséquences induites sur la valeur du paramètre de solubilité. Mais, même si les logiciels voient leurs performances et leur fiabilité s’améliorer au cours du temps, il vaut mieux considérer leurs résultats comme une première approche et les corréler avec des expériences en laboratoire.

5 Intérêt de la formulation pour les mélanges non miscibles

Lorsque la thermodynamique ne prévoit pas une bonne miscibilité des polymères, leur dispersion peut malgré tout être améliorée grâce à la formulation (par l’utilisation d’additifs, de compatibilisants, réactifs ou non).

Pour améliorer la miscibilité des polymères, on peut introduire à l’interface des deux polymères A et B non miscibles un troisième composant C, présentant des affinités avec A et/ou B. Le rôle principal de ce composé C est d’empêcher la coalescence : c’est ce qui a été démontré, par exemple, pour des mélanges polyamide 6/poly(méthacrylate de méthyle) PA-6/PMMA en présence d’un copolymère styrène–anhydride maléique SMA 〚12〛. Le compatibilisant permet également d’améliorer la dispersion, l’adhésion et la stabilisation des phases en présence 〚13〛.

Il peut être introduit directement sous sa forme active ou être généré in situ.

Avec les mélanges non miscibles, mais compatibles, on peut ainsi parvenir à avoir une dispersion très fine et une bonne adhésion entre les phases.

Les types de compatibilisants les plus souvent rencontrés sont des copolymères (blocs, statistiques, greffés). Les compatibilisants sont non réactifs (compatibilisation physique) ou réactifs (création de liaisons chimiques avec une phase ou avec les deux). Une compatibilité chimique des segments du copolymère avec les phases à compatibiliser et une masse molaire du compatibilisant pas trop petite sont nécessaires. Idéalement, les compatibilisants se situeront à l’interface des deux polymères. Mais ce n’est pas toujours le cas : il en résulte une moindre efficacité.

La compatibilisation « physique » consiste à générer in situ ou à introduire dans un mélange de polymères immiscibles un troisième composant, par exemple un copolymère à bloc ou polymère greffé, constitué des polymères à mélanger ou de chaînes de polymères miscibles avec les polymères à mélanger, qui viendrait se placer à l’interface.

Pour la compatibilisation par création de liaisons chimiques, le principe consiste à introduire dans le mélange un troisième composant polymère, qui va venir se placer à l’interface des deux phases, en créant des liaisons chimiques entre les polymères non miscibles.

On peut utiliser des monomères fonctionnels (anhydride maléique, oxazoline, méthacrylate de glycidyle, acide...) qui vont servir à greffer un polymère donné. On peut aussi réaliser des réactions d’échange sur les chaînes polymères pour les rendre réactives.

Dans certains cas, on se contente d’ajouter des peroxydes dans les mélanges, ce qui entraîne la création de liaisons chimiques.

Il est donc théoriquement très souvent possible de recycler des mélanges de polymères, en obtenant de bonnes propriétés mécaniques.

À ce sujet, il existe de nombreuses publications scientifiques portant sur l’étude de mélanges et sur l’intérêt des compatibilisants, qui améliorent très souvent leurs propriétés mécaniques. Ces études ont généralement été réalisées à partir de résines vierges. Il est très rare de trouver des études effectuées à partir de polymères recyclés, dont les chaînes peuvent avoir vieilli en ayant subi des coupures, des oxydations... et, qui plus est, peuvent être souillés par divers polluants.

6 Recyclage industriel de mélanges de thermoplastiques

On peut diviser le recyclage en deux types : le recyclage des chutes de production et le recyclage des objets en fin de vie.

Le premier est facile à mettre en œuvre, car il ne nécessite pas de collecte : les matériaux n’ont été, ni souillés, ni mélangés avec d’autres. De plus, mis à part les « dégradations » liées à une première mise en œuvre, ils n’ont quasiment pas vieilli. Leur recyclage direct sur les sites industriels de production est donc aisé et permet de réduire les pertes de matière première. Il s’applique très bien aux mélanges pour lesquels un deuxième passage en machine (extrudeuse par exemple) peut avoir un effet favorable, en améliorant la dispersion. Pour toutes ces raisons, ce type de recyclage est bien répandu dans de nombreux secteurs (automobile, etc.).

Le second type de recyclage est beaucoup plus délicat à mettre en œuvre. Il commence par une collecte, puis, très souvent, par une chaîne de tri, plus ou moins sophistiquée.

Assez souvent, l’objectif est de séparer les polymères pour avoir moins de 1% d’impuretés, objectif qu’il est facile d’atteindre en diluant la matière recyclée dans de la résine vierge. La dilution est très couramment appliquée et semble permettre de s’affranchir des problèmes (modification des masses molaires, dégradation des chaînes...) pouvant être posés par une matière recyclée. L’ajout d’additifs pour « restaurer » les chaînes, en évitant la dilution dans de la résine vierge, semble rarement pratiqué.

Le recyclage de mélanges de thermoplastiques n’est généralement réalisé qu’avec des compositions où un polymère est majoritaire (rapports 80:20, 20:80...). Ce type de recyclage trouve surtout des applications dans les pièces massives (matériaux de construction, mobilier urbain, etc.).

Il existe, cependant, quelques sociétés qui se démarquent.

Ainsi, la société Galloo Plastics (Halluin, 59) a mis au point une chaîne assez complète pour le tri de broyats issus de VHU (véhicules hors d’usage), d’appareils électroménagers... La valorisation des plastiques se fait en plusieurs étapes, correspondant à des étapes de tri, de granulation et de formulation des matières recyclées.

Le tri se fait d’abord par familles de polymères thermoplastiques. Ensuite, pour chaque famille, on isole les espèces à valoriser : par exemple, le polypropylène, le polyéthylène. Le polystyrène et l’ABS sont dissociés des autres polystyréniques.

Pour éviter des dilutions dans de la résine vierge, il est nécessaire de reformuler soigneusement la matière recyclée. Pour cela, il faut procéder à des additions de charges ou de réactifs, en vue de contrôler la viscosité des polymères à l’état fondu, les propriétés au choc et phoniques, le module d’élasticité en flexion, l’allongement à la rupture, la couleur, le vieillissement (stabilisation aux UV) des produits finis, etc.

En 2001, Galloo Plastics a produit 11 000 tonnes de granulés recyclés. Son premier client est l’industrie automobile (70% des ventes de granulés) pour la production de passage de roues, boîte de batteries, pièces diverses (haut-parleurs)... S’ouvrent aussi des débouchés dans l’horticulture (production de conteneurs, de clayettes...), l’ameublement (fabrication de dossiers de sièges...) et d’autres applications assez diverses (roulettes, boîtes, poubelles...).

Des 11 000 tonnes de granulés recyclés par Galloo Plastic en 2001, 10% provenaient des résidus de broyage. Leur part devrait s’accroître à environ 30% et, en 2002, Galloo Plastics devrait produire 15 000 tonnes de granulés, dont 4 500 tonnes provenant de résidus de broyage. Sur ces 4 500 tonnes, il devrait y avoir 1 500 tonnes sous forme de granulés de polystyrène et d’ABS. En 2003, la gamme devrait encore s’étendre et les premiers concentrés de polyamides provenant des résidus de broyage devraient être produits.

La société C2P (Metaleurop, Villefranche-sur-Saône, 69) recycle 30 000 tonnes par an de granulés à base de polypropylène, pour des applications diverses (automobile, horticulture, bâtiment…).

On peut citer une autre société, qui présente des activités intéressantes en matière de recyclage de mélanges. Il s’agit de Jean-Desjoyaux, fabricant européen de piscines (La Fouillouse, 42). Cette entreprise recycle 2000 tonnes de déchets par an, constitués de 80% de PE et 20% de PP, provenant essentiellement de déchets d’emballage (bouteilles d’eau, de lait, de lessive...). Après avoir broyé ces déchets, l’entreprise les retransforme, pour réaliser des pièces de structure dans les piscines.

Finalement, lorsqu’on s’intéresse aux réalités industrielles du recyclage des pièces en fin de vie en France, hormis quelques exceptions, on ne trouve pratiquement pas d’applications des connaissances scientifiques.

Bien qu’ils soient bien valorisés pour la « première vie » de nombreux matériaux, les potentiels des mélanges avec formulation complexe (compatibilisants...) paraissent sous-exploités en France pour le recyclage. Dans ce domaine, il semble y avoir un retard assez marqué de l’Europe par rapport aux États-Unis, par exemple. En Europe, le marché des compatibilisants se développe très lentement et reste à un niveau relativement faible.

Ceci pourrait être imputable à un manque de transfert de connaissances vers les recycleurs et à une mauvaise adéquation entre la recherche et les problématiques industrielles.

En effet, les études rapportées dans la littérature scientifique concernent des mélanges simplifiés et ne tiennent pas compte de la dégradation des chaînes en fin de vie ou de la présence d’additifs et d’impuretés.

7 Conclusion

Alors que l’intérêt des mélanges de polymères thermoplastiques est clairement établi pour leur « première vie », on constate que le recyclage commence la plupart du temps par des tris, dont l’objectif est généralement de récupérer un polymère avec le moins d’impuretés possible. La résine récupérée est alors souvent diluée dans de la matière vierge, ce qui permet de diluer les impuretés et aussi de limiter les éventuels problèmes qui pourraient se poser avec une matière recyclée ayant vieilli (risques de coupures, d’oxydations des chaînes...).

Les calculs thermodynamiques de prévision de la miscibilité que l’on peut maintenant faire à l’aide de logiciels ne sont pas forcément suffisamment exploités. Il est vrai qu’ils s’appliquent généralement à des binaires simples, qui ne correspondent pas parfaitement au recyclage, dans lequel les mélanges sont complexes et, outre les polymères, contiennent généralement de nombreux additifs (plastifiants, etc.).

En ce qui concerne les mélanges non miscibles, on peut trouver des voies de valorisation tout à fait intéressantes. Ceci est illustré par de nombreuses publications scientifiques faisant apparaître l’intérêt de la chimie qui, en permettant la synthèse de compatibilisants, contribue à améliorer fortement les propriétés des mélanges.

Malheureusement, actuellement, les applications en milieu industriel ne semblent pas valoriser suffisamment les avancées scientifiques.

Une meilleure utilisation des connaissances scientifiques, associée à la prise en compte des réalités industrielles (vieillissement des chaînes, présence de polluants...) devrait permettre d’élargir fortement les applications des produits recyclés.

Remerciements

Cette revue a été réalisée dans le cadre d’un contrat avec ReCoRD (Réseau coopératif de recherche sur les déchets) http://www.record-net.org. L’auteur remercie les membres du laboratoire des matériaux macromoléculaires–ingénierie des matériaux polymères UMR CNRS 5627 pour leurs enrichissantes contributions à ce travail.