1 Introduction

Le domaine des traitements thermiques s'est élargi à l'utilisation des solutions à base de polymères hydrosolubles, en substitution ou en complément des milieux classiques de la trempe telle que les huiles ou l'eau. Les essais métallurgiques, qui ont été menés à cet effet, ont montré de bonnes performances des propriétés mécaniques [1].

Les polymères de trempe suscitent un intérêt marqué en industrie mécanique, à cause d'une bonne adéquation des critères de sécurité, d'environnement et économiques avec les propriétés métallurgiques [1,2].

Divers types de polymères hydrosolubles sont utilisés pour la trempe d'une large gamme de nuances d'aciers et d'alliages d'aluminium, qui exigeaient généralement la trempe à l'huile [3]. Parmi les plus courants, nous citerons : le poly(alkylène glycol), le poly(vinyle pyrrolidone), le poly(acrylate de sodium), les dérivés cellulosiques et le poly(éthyloxazoline). Les plus utilisés en industrie mécanique sont les poly(alkylènes glycols) (PAG), du fait qu'ils exhibent une grande stabilité structurale, une résistance à la dégradation thermique, une grande flexibilité du pouvoir de refroidissement, et une durée de service rentable [2,3].

En effet, le pouvoir de refroidissement peut être modulé en modifiant les paramètres expérimentaux, tels que la température, la vitesse d'agitation, la concentration [4–7], le but recherché étant de minimiser les distorsions et les risques de fissurations dus à la sévérité de trempe et d'optimiser les caractéristiques mécaniques des pièces traitées par comparaison avec la trempe à l'huile [8].

Dans cette étude, nous avons mis à profit la technique de la drasticimétrie en effectuant les tracés des courbes de refroidissement des différents liquides utilisés comme milieux de trempe en métallurgie (eau, solutions aqueuses de polyéthylène glycol), par la variation de la température, de l'agitation et de la concentration du bain, ainsi que de la masse molaire du polymère, sur le pouvoir de refroidissement.

2 Les différents régimes thermiques lors du processus de trempe

2.1 La trempe

La trempe des aciers est une opération thermique qui a pour objet de provoquer le durcissement par transformation de l'austénite en martensite au cours du processus de refroidissement, appliqué à l'ensemble de la section de la pièce, sans y introduire de défauts de structure tels que déformations ou tapures [9–11].

Le cycle thermique comporte trois phases successives :

- – (a) chauffage à une température θ correspondant à un état austénitique ;

- – (b) maintien à la température θ de façon à réaliser la mise en solution des carbures dans le fer γ et l'homogénéisation de l'austénite, permettant ainsi un durcissement uniforme ; ces deux premières étapes définissent le traitement dit d'austénitisation ;

- – (c) immersion dans un milieu de trempe approprié (eau, huiles, solutions aqueuses de polymères, air…), permettant un refroidissement rapide de manière à provoquer la formation de la martensite, conférant à l'acier sa dureté.

La drasticité du milieu de trempe est un facteur essentiel de la trempe des aciers. Elle représente son aptitude à évacuer plus ou moins rapidement la chaleur emmagasinée dans le matériau pendant la période de chauffage et de maintien.

2.2 Mécanisme de refroidissement dans les liquides vaporisables

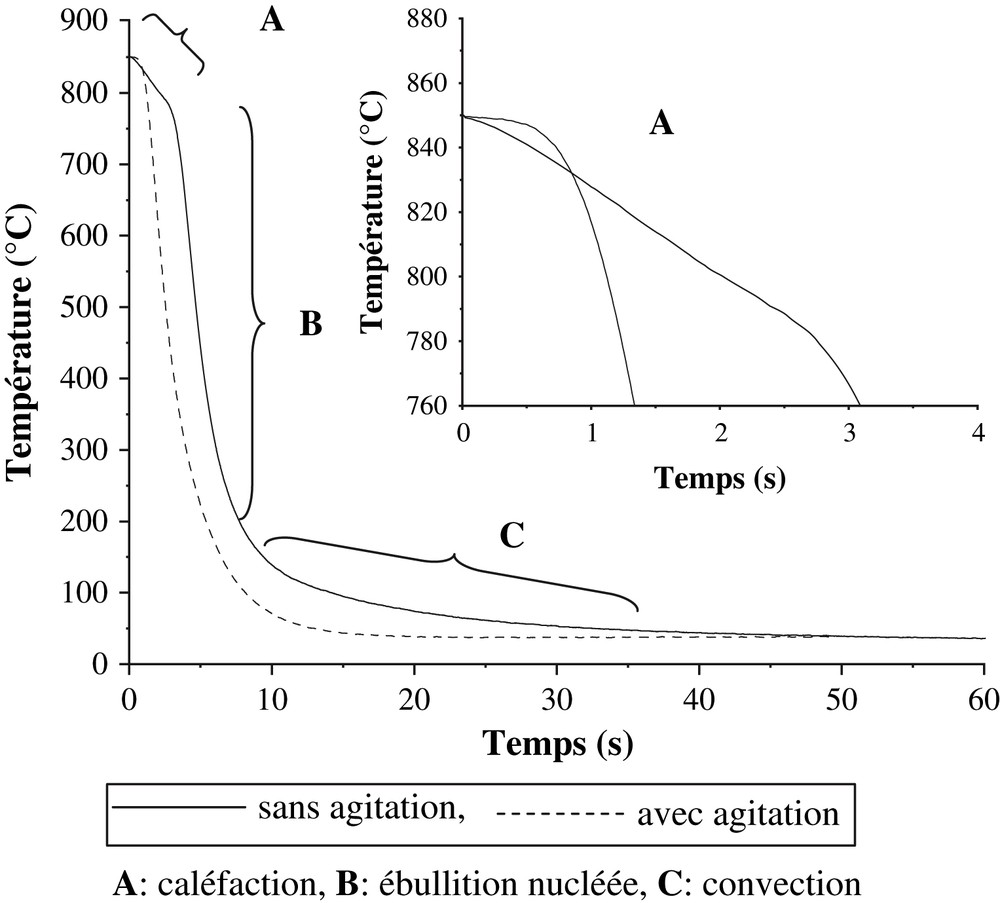

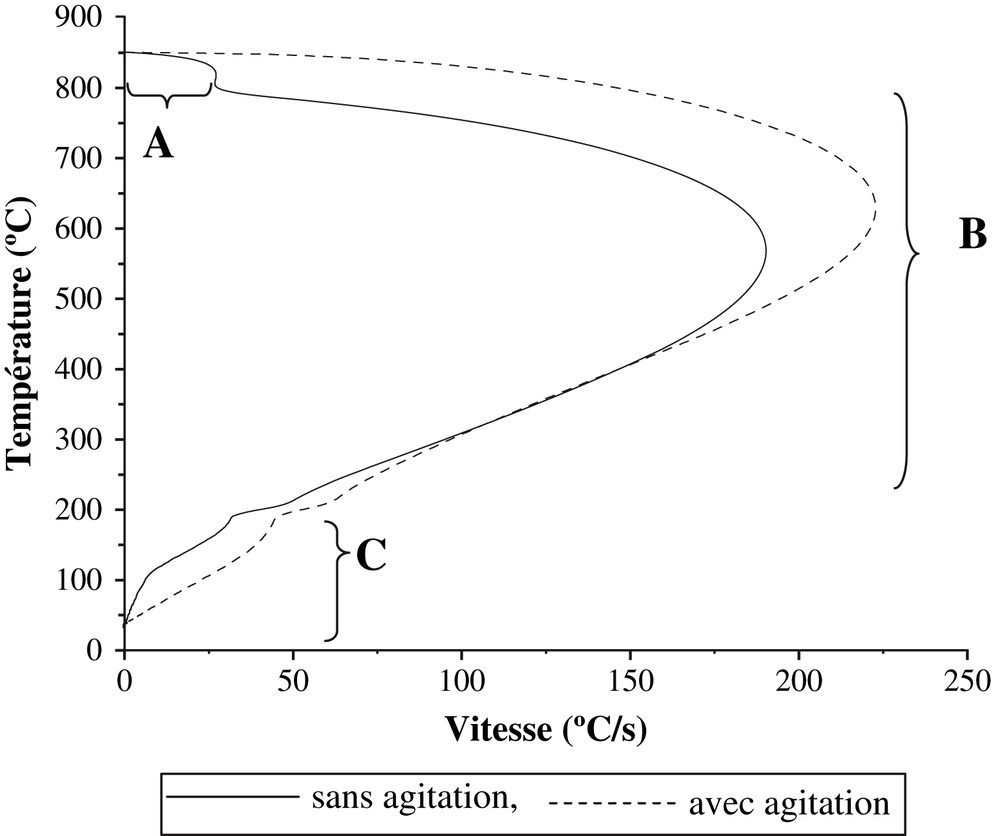

Le pouvoir de refroidissement (ou la drasticité) d'un liquide de trempe est déterminé à l'aide d'un drasticimètre, qui permet d'enregistrer simultanément les courbes de refroidissement et vitesses de refroidissement (appelées courbes de drasticité) des solutions de trempe : T(°C) = f(t(s)) et T(°C) = f(vitesse (°C/s)) [4,12]. Au cours du processus de trempe, ce sont les transferts thermiques dans la pièce et surtout les échanges thermiques entre le liquide de trempe et la pièce qui déterminent la cinétique de refroidissement. La Fig. 1 montre le diagramme de drasticité dans un liquide vaporisable. Trois grandes phases d'extraction de chaleur sont successivement observées [13–17] :

- – phase de caléfaction

- – phase d'ébullition

- – phase de convection.

Courbes de refroidissement (T(°C) = f(t(s)) et T(°C) = f(V(°C/s))) dans un liquide vaporisable.

2.2.1 Phase de caléfaction

Lorsqu'une pièce métallique, préalablement portée à haute température, est trempée verticalement dans un liquide vaporisable au repos, il se développe au voisinage de cette pièce, sous l'action des forces de la poussée d'Archimède, une couche de vapeur appelée « couche de caléfaction » [18]. Pendant toute la durée du régime de caléfaction, la transmission de la chaleur s'effectue par rayonnement et peu par conduction à travers le film de vapeur, excluant de grandes vitesses de refroidissement aux températures élevées. Le contrôle de la phase de caléfaction (par modifications des paramètres expérimentaux) permet d'accélérer ou de ralentir le refroidissement [19].

2.2.2 Phase d'ébullition

Pendant cette étape, il apparaît des zones de contact direct entre la pièce et le liquide de trempe, car l'évaporation n'est plus suffisante pour former une couche de vapeur continue. Une ébullition nucléée, qui correspond à la phase d'extraction maximale de chaleur, apparaît. Le transfert de chaleur se produit par vaporisation ; la vitesse de refroidissement est maximale durant cette étape. Notons que cette transition brutale, comme le montre la Fig. 1, provoque dans le matériau un choc thermique, avec des conséquences importantes sur les propriétés métallurgiques [19].

2.2.3 Phase de convection

La troisième étape débute lorsque la température de la pièce est inférieure à la température de vaporisation du liquide de trempe. La pièce est alors mouillée par le fluide de trempe et les échanges ne se font plus que par convection naturelle. Les vitesses de refroidissement sont relativement faibles et dépendent essentiellement de la vitesse d'agitation du liquide de trempe, de sa viscosité et de sa température d'ébullition [17].

3 Description du dispositif expérimental et des fluides de trempe utilisés

Les polymères, polyéthylène glycols de masses molaires 3000, 6000 et 10000 g/mol, sont des produits commercialisés par Fluka. Ils ont été utilisés sans purification préalable. Des solutions aqueuses à base de PEG ont été préparées à différentes concentrations pondérales (2,5, 5, 7,5, 10, 15 et 20%).

La concentration du polymère en solution est contrôlée et réajustée par réfractométrie [1,20]. Les mesures réfractométriques ont révélé de faibles variations de la concentration du bain engendrées par l'évaporation de l'eau. L'entraînement du polymère par la pièce est négligeable du fait de la redissolution instantanée de la pellicule entourant la pièce (le polyéthylène glycol a la propriété de démixtion inverse : soluble dans l'eau à la température ambiante, le polymère précipite lorsque la température s'élève au-dessus de 60–80 °C. Au-dessous de cette température le PEG se redissout.

Les courbes enregistrées traduisent les cinétiques de refroidissement, dans le milieu étudié, d'une éprouvette cylindrique en Inconel 600 de 12,5 mm de diamètre et 60 mm de longueur.

Un thermocouple de type K de norme standard (couple : Ni Cr/Ni Al « chromel/alumel » liés par une jonction chaude), est placé au centre géométrique de la sonde. Il permet des mesures dans une gamme de températures : −200 °C à +1200 °C. L'isolation du thermocouple est assurée par une gaine (Inconel 600). La jonction chaude du thermocouple est placée au fond de l'orifice cylindrique percé dans l'éprouvette, comme illustré dans la Fig. 2. Un contact permanent entre le thermocouple et l'éprouvette est ainsi assuré.

Schéma de la sonde Inconel 600 selon la norme ISO/DIS 9950 draft [1].

Le bac de refroidissement est en inox, afin de préserver les liquides de trempe de toute contamination due à la corrosion. Sa capacité est de 5,5 l. Une pompe d'injection, placée au fond du bac, permet l'agitation de la solution par la formation de turbulences autour de la pièce.

Les essais de trempe consistent à chauffer et à maintenir l'éprouvette Inconel 600 à la température d'austénitisation (850 °C), puis à la refroidir brusquement par immersion dans le bac contenant le liquide (eau, solution aqueuse de PEG). Des tests de reproductibilité ont été effectués dans les mêmes conditions opératoires (température, concentration, agitation, polymère), de manière à attribuer les écarts enregistrés à la modification des conditions initiales.

4 Résultats et discussion

4.1 Trempe à l'eau

L'eau, le milieu de trempe le moins coûteux, permet de réaliser les refroidissements les plus énergiques, mais n'évite pas l'apparition de déformations et de tapures lors de la trempe [2,8,16].

4.1.1 Influence de l'agitation

La Fig. 3 illustre les courbes de refroidissement de l'éprouvette d'Inconel 600 dans l'eau, sans et avec agitation du bain de trempe. Nous remarquons que l'agitation a pour effet d'accélérer le refroidissement et cela dans les trois phases du processus de trempe. La déstabilisation du film de vapeur sous l'effet de l'agitation se traduit par une réduction remarquable du domaine de caléfaction.

Courbes de refroidissement dans l'eau, sans et avec agitation, à 30 °C.

Les courbes des vitesses de refroidissement représentées sur la Fig. 4 confirment ces constatations. En effet, l'agitation modifie l'allure des courbes de drasticité par une apparition plus prolongée du domaine de l'ébullition nucléée. La réduction de la phase de caléfaction, consécutivement à la rupture précoce du film de vapeur sous l'effet de l'agitation, facilite le transfert de chaleur pièce/eau et se manifeste par de plus grandes vitesses de refroidissement. L'agitation permet de réaliser un refroidissement uniforme et énergique de la pièce pendant la phase d'ébullition, favorisant ainsi la formation de la martensite aussi bien en surface qu'à cœur [7]. De plus, l'abaissement du pouvoir de refroidissement durant la phase de convection, l'acier étant dans un état martensitique, permet de minimiser les distorsions provoquées par les gradients thermiques induits dans la pièce [21,22].

Vitesses de refroidissement dans l'eau, sans et avec agitation, à 30 °C.

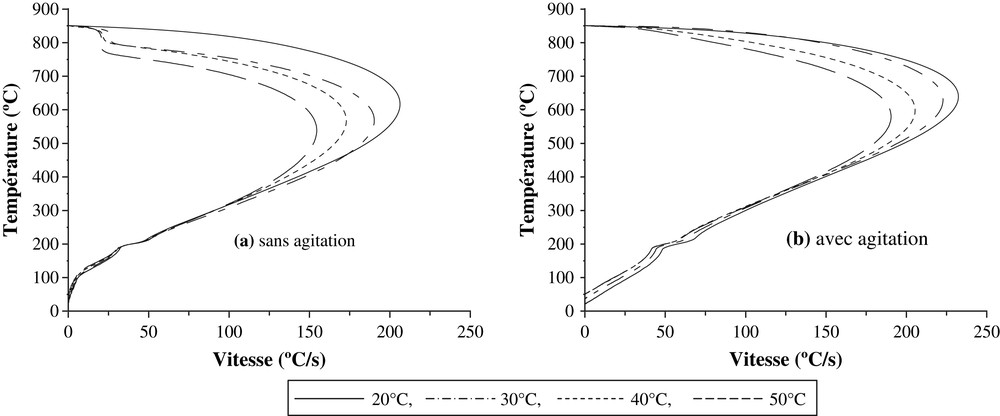

4.1.2 Influence de la température initiale du bain

Les Figs. 5a et 6a. représentent, respectivement, les courbes de température et de vitesse de refroidissement dans l'eau, sans agitation du bain. Nous constatons que l'élévation de la température initiale de l'eau favorise la stabilité du film de vapeur entourant la pièce trempée, se traduisant par l'apparition et l'élargissement progressif du domaine de caléfaction au détriment de celui d'ébullition. Une diminution sensible des vitesses de refroidissement maximales est enregistrée, comme le montre la Fig. 6a.

Courbes de refroidissement dans l'eau, à différentes températures du bain.

Vitesses de refroidissement dans l'eau, sans et avec agitation, à différentes températures du bain.

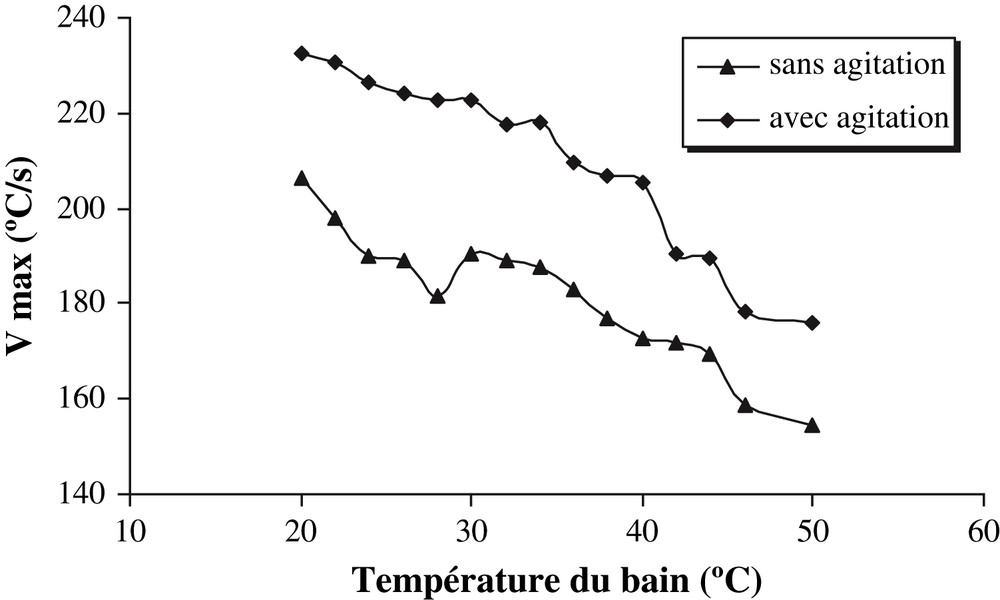

Nous remarquons que l'agitation a pour effet de réduire le domaine de caléfaction (Figs. 5b et 6b). Elle favorise l'homogénéité de la température au sein du bac de trempe et un accroissement du pouvoir de refroidissement du bain lorsque sa température diminue, comme le montre la Fig. 7, qui illustre la variation de la vitesse de refroidissement maximale en fonction de la température du bain, avec et sans agitation. Dans les deux cas, la variation est similaire, la vitesse maximale de refroidissement diminue avec l'accroissement de la température du bain. On observe que le tracé de ces courbes se rapproche de la linéarité, ce qui suggérerait une relation de proportionnalité entre la vitesse maximale de refroidissement et la température du bain.

Effet de la température du bain sur la vitesse maximale de refroidissement.

4.2 Trempe en solutions aqueuses de polyéthylène glycol (PEG)

4.2.1 Propriété de démixtion inverse

Le polyéthylène glycol présente la propriété de démixtion inverse [23] ; il est soluble dans l'eau à l'ambiante, mais lorsque la température s'élève à 60–80 °C, et selon la valeur de la masse molaire, il précipite, produisant une séparation de phase. Cette transformation a pour conséquence la modification des trois phases du mécanisme de refroidissement.

En effet, une fine pellicule du polymère se forme à la surface de la pièce, ralentissant les échanges thermiques metal-solution, et l'apparition de la phase de caléfaction [6,24]. Alors que la stabilité du film diminue, le refroidissement s'accélère pendant la phase d'ébullition nucléée. Quand la température de la surface devient inférieure à celle du point de trouble (60–80 °C), la pellicule se dissout dans la solution. Le transfert de chaleur se fait alors par convection naturelle.

L'enrobage de la pièce trempée par le polymère et la viscosité de la solution contribuent à l'abaissement de la sévérité de trempe et, par conséquent, à la réduction des distorsions et des risques de fissuration [2,22,25,26]. Le gradient de température dans la pièce est moins important que dans l'eau seule, ce qui favorise une meilleure mouillabilité par la présence de chaînes de polymère en solution se traduisant par un refroidissement uniforme, conduisant, par suite de la formation de la pellicule de polymère autour de la pièce, à une transformation martensitique homogène [27,28].

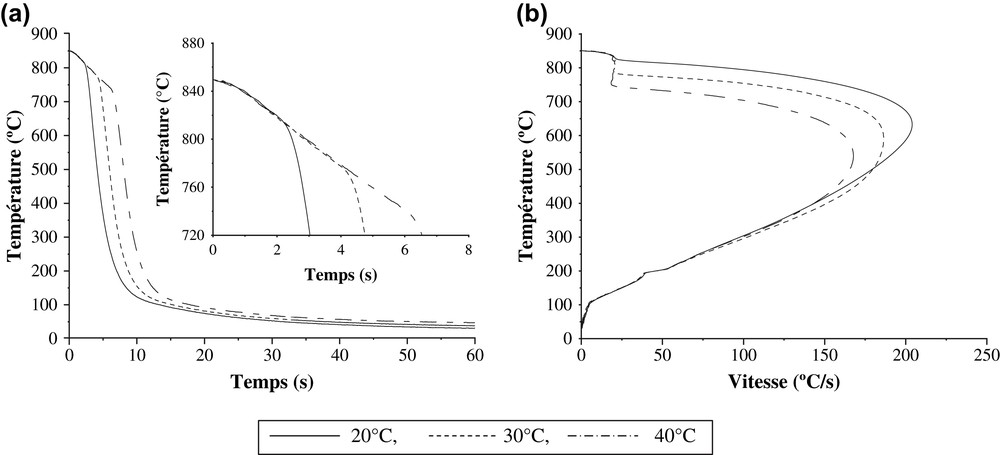

4.2.2 Influence de la température initiale de la solution

4.2.2.1 Sans agitation du bain

La Fig. 8a représente les thermocinétiques de l'éprouvette d'Inconel 600 trempée dans une solution aqueuse de PEG-3000 (à 10% en poids, sans agitation), à différentes températures initiales du bain. Nous constatons que l'élévation de la température de la solution entraîne le ralentissement du refroidissement, qui se manifeste par l'apparition graduelle de la phase de caléfaction. Des travaux antérieurs [7] ont montré que l'accroissement de la température du bain diminuait la dureté de la pièce trempée. L'allongement de la phase de vaporisation avait pour effet le ralentissement du refroidissement, et la diminution du domaine martensitique.

Courbes de température et de vitesse de refroidissement de l'éprouvette e Inconel 600 dans la solution PEG-3000/eau (10% en poids), à différentes températures du bain, sans agitation.

Par ailleurs, l'augmentation de la température de la solution favorise la formation précoce de la pellicule de polymère autour de la pièce, réduisant le transfert de chaleur, avec comme conséquence la diminution sensible des vitesses de refroidissement maximales ainsi que des températures correspondantes, comme le montre la Fig. 8b.

4.2.2.2 Avec agitation du bain

Le refroidissement avec agitation modifie notablement l'allure des courbes de refroidissement, comme le montre la Fig. 9. Une meilleure circulation de la solution de trempe autour de la pièce a pour effet de répartir uniformément la chaleur dans le bac et d'enregistrer une température constante en tout point du bain, tout en réduisant la durée de la phase de caléfaction. Cette dernière est étroitement liée à la stabilité de la pellicule de polymère [6,22,24,29]. En effet, le brassage de la solution autour de l'éprouvette permet la dissolution rapide et la réduction de l'épaisseur du film de polymère pendant le refroidissement, améliorant ainsi le transfert de chaleur métal/solution [30,31].

Courbes de température et de vitesse de refroidissement de l'éprouvette en Inconel 600 dans la solution PEG-3000/eau (à 10% en poids) à différentes températures du bain, avec agitation.

L'agitation contribue à l'augmentation de la sévérité de trempe de la solution, produisant ainsi la transformation martensitique au cœur, conférant à la pièce traitée de bonnes caractéristiques mécaniques, notamment la dureté, associées à une absence de déformations et de contraintes résiduelles [15].

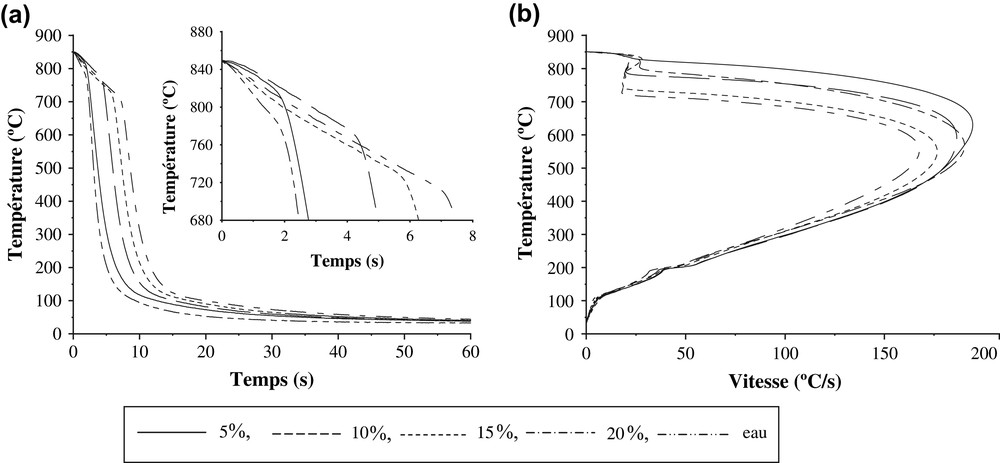

4.2.3 Influence de la concentration de la solution

Les courbes de drasticité de la solution PEG-3000 à 30 °C, illustrées sur la Fig. 10, présentent des allures variables selon la concentration de la solution.

Courbes de température et de vitesse de refroidissement de l'éprouvette en Inconel 600 dans la solution PEG-3000/eau, à différentes concentrations (à 30 °C, sans agitation).

Celle relative à l'eau (0%) traduit un refroidissement énergique, alors que celle correspondant à 20% présente un refroidissement plus lent. Entre ces deux extrêmes, la viscosité de la solution, qui détermine l'épaisseur du film autour de la pièce, semble influer sur le pouvoir de refroidissement, tout en réduisant le transfert de chaleur [30].

Sur la Fig. 10b, on remarque que la solution de concentration 5% présente des vitesses de refroidissement supérieures à celle de l'eau. L'on s'attendait à une variation décroissante du pouvoir de refroidissement de l'eau vers la solution la plus concentrée en PEG-3000. Le comportement de la solution à 5% est lié à la phase de caléfaction relativement réduite par rapport à l'eau et aux autres concentrations. La mouillabilité de la pièce est favorisée par le fait que l'épaisseur de la couche de vapeur est moindre et la transition phase caléfaction–ébullition est instantanée.

L'amortissement du choc thermique que subit la pièce dans les premières secondes de son contact avec la solution, semble figer la structure dans cette première étape du mécanisme de refroidissement. L'allongement de la phase de caléfaction dépend de l'épaisseur du film formé autour de la pièce et donc de la concentration en PEG. La formation de cette phase de caléfaction durant la trempe a pour conséquence une cristallisation non uniforme de l'alliage, puisque la vitesse de refroidissement est notablement ralentie par rapport à celle observée dans la phase d'ébullition. Ce comportement différent du refroidissement génère des tensions internes et par conséquent la formation de défauts de structure au sein de la pièce.

Dans le cas de la trempe avec agitation (Fig. 11), la phase de caléfaction est considérablement atténuée, notamment pour les milieux de concentration ≤ 15%. Pour la concentration de 20%, nous constatons la persistance de la phase de caléfaction, mais qui apparaît à une durée plus courte (Fig. 11a). Ceci est dû à la forte viscosité de la pellicule de polymère entourant la pièce pendant le refroidissement, difficile à rompre avec l'agitation.

Courbes de température et de vitesse de refroidissement de l'éprouvette en Inconel 600 dans la solution PEG-3000/eau, à différentes concentrations (à 30 °C, avec agitation).

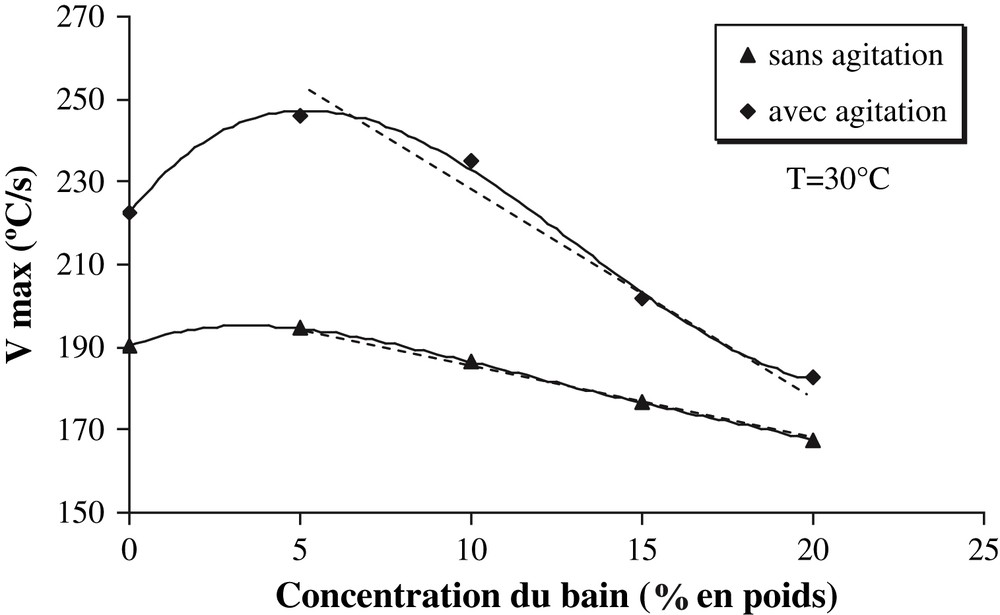

La Fig. 12 illustre l'effet de la concentration de la solution PEG-3000/eau sur la vitesse de refroidissement maximale, sans et avec agitation. Nous constatons que la vitesse varie linéairement avec la concentration, et cela à partir de 5%. En effet, il a été établi [32,33] que des déviations par rapport à la linéarité peuvent être observées lorsque la trempe est réalisée dans des solutions ayant des concentrations de l'ordre de 5% de PEG, comme le montre la Fig. 12.

Variation de la vitesse de refroidissement maximale en fonction de la concentration de la solution PEG-3000/eau.

Le pouvoir de refroidissement des solutions de concentrations < 10% (dans le cas de la trempe avec agitation) est supérieur à celui de l'eau. Ceci est probablement dû à l'amélioration de la mouillabilité à la surface de la pièce, conduisant ainsi à un refroidissement uniforme, évitant les problèmes des points doux associés à la trempe à l'eau [29]. Les solutions ayant des concentrations comprises entre 10 et 20% en PEG affichent un pouvoir de refroidissement inférieur à celui de l'eau. Ces dernières sont destinées aux alliages de caractéristiques mécaniques élevées [32].

Des études antérieures ont montré [7] que la concentration du polymère a une grande influence sur la dureté du matériau après trempe ; le milieu le moins concentré favorise une transformation martensitique meilleure, ce qui signifie une dureté plus élevée.

4.2.4 Influence de la masse moléculaire du polymère en solution

Les courbes et vitesses de refroidissement de l'éprouvette d'Inconel 600 dans des solutions aqueuses de PEG-3000, 6000 et 10000 sont illustrées sur la Fig. 13. Celles-ci ont été enregistrées dans les mêmes conditions expérimentales (concentration de la solution = 5%, température du bain = 30 °C, sans agitation). Nous constatons que plus la masse moléculaire du polymère en solution est élevée, plus le refroidissement est lent, entraînant ainsi la diminution des vitesses de refroidissement. En effet, une viscosité élevée de la solution conduit à la formation d'une pellicule de polymère autour de la pièce plus importante au cours du refroidissement, ralentissant le transfert de chaleur pièce/solution. Par ailleurs, nous remarquons que le domaine d'ébullition de la solution de PEG-3000 est plus étendu (Fig. 13b), ce qui permet une transformation martensitique au cœur et une dureté plus élevée.

Courbes de température et de vitesse de refroidissement de l'éprouvette en Inconel 600 trempée dans des solutions aqueuses de PEG-3000, PEG-6000 et PEG-10000 (à 30 °C, sans agitation).

Ce comportement des polymères de masses molaires élevées implique l'emploi de faibles concentrations en raison de leurs grandes viscosités. Le choix judicieux de la température initiale du bain et de l'agitation de la solution de trempe [31] permet de moduler le refroidissement pour l'obtention d'une structure entièrement martensitique, conférant de meilleures duretés, avec des contraintes résiduelles moindres [7,34,35].

5 Conclusion

Dans ce travail, les caractéristiques thermocinétiques des milieux de trempe étudiés ont été réunies grâce à la technique de drasticimétrie, par la variation des paramètres expérimentaux.

Le mécanisme de refroidissement en trois phases (caléfaction, ébullition et convection) a été mis en évidence dans chacun des liquides utilisés à partir des courbes de refroidissement des trempes réalisées sur une éprouvette standard de type Inconel 600.

La trempe dans l'eau étant très énergique et de contrôle limité, la trempe dans les solutions aqueuses de PEG s'est avérée être une voie intéressante quant à sa propriété de démixtion inverse (absence d'entraînement du polymère par la pièce) et la flexibilité de son pouvoir refroidissant par la modulation des conditions opératoires.

L'agitation du bain de trempe permet un brassage de la solution à la surface de la pièce, pour assurer un bon échange thermique. Elle permet aussi de réduire la phase de caléfaction et d'activer la dissolution de la pellicule de polymère, ce qui a donné des vitesses de refroidissement plus élevées.

Le renouvellement du liquide de trempe autour de la pièce sous l'effet de l'agitation permet également un refroidissement uniforme du matériau, minimisant ainsi l'hétérogénéité de la structure et les risques de distorsions lors de la transformation martensitique.

L'augmentation de la température initiale du bain, de la concentration et de la masse molaire du polymère en solution a pour effet le ralentissement du refroidissement, et par conséquent la diminution du pouvoir de durcissement de la solution, par suite de l'enrichissement de la pellicule de polymère qui entoure la pièce pendant la trempe.