Vous proposez-vous de bâtir, acheter, ou prendre à bail une forge* ? Combinez votre santé, votre argent, avec la connoissance du terrein, des héritages voisins, du cours d'eau, des bois, des mines, de la qualité du fer, du débit : voilà le premier pas.

Bouchu [1]

*II s'agit d'une « grosse forge d'affinage »

1 Introduction

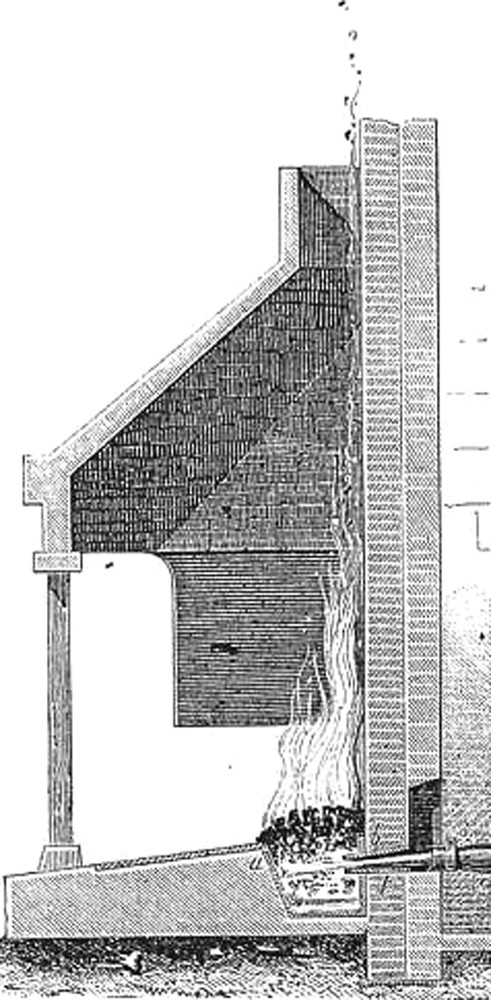

Avant la mise au point de la technique de puddlage en 1780, la conversion de la fonte en fer malléable, ou fer doux, se faisait dans un bas foyer chauffé au charbon de bois (Fig. 1). L'acier était produit essentiellement par cémentation de ce fer doux (« acier artificiel ») ou, plus rarement, par un affinage partiel de la fonte au bas foyer (« acier naturel »). L'affinage de la fonte s'est développé au XVIe siècle, mais les premières traces semblent apparaître dès le XIIIe siècle [3].

Fourneau comtois [2].

Nous utilisons le terme « bas foyer », bien qu'il soit anachronique au XVIIIe siècle, pour représenter l'ensemble des variantes « d'affinerie », « grosse forge d'affinage », « renardière », exceptionnellement « aciérie » [4 (p. 48)] et autres expressions, y compris « catin » [5 (p. 9)], terme qui vient du latin « catinus » utilisé par Swedenborg [6 (p. 325)], signifiant « creuset » chez Pline [7]. En effet, les bas foyers d'affinage et ceux destinés à la réduction directe du minerai semblent assez proches dans leur principe : on peut les rendre, soit oxydants, soit réducteurs [8 (p. 641)], mais leurs constructions sont très différentes. Le terme « bas foyer » présente, malgré tout, l'intérêt de montrer la filiation entre les foyers d'affinage de la fonte, sans doute antérieurs au XVIe siècle [9] et ceux de réduction directe plus anciens d'au moins 1500 ans, dont les descendants, aux XVIIIe et XIXe siècles, s'appelaient la « forge catalane » en France et, encore aujourd'hui, le « Tatara » au Japon [10].

Aujourd'hui, la fonte liquide est transférée directement du haut-fourneau à l'aciérie, alors qu'au XVIIIe siècle, l'affinage de la fonte demandait la refusion des gueuses, transportées solides sur de longues distances. Les différentes espèces de fontes, blanche ou grise selon l'aspect de leur cassure (voir partie I) ont des comportements très différents au cours du traitement de refusion/affinage. Comme les procédés varient d'un endroit à l'autre, les indications des auteurs du XVIIIe siècle sur le choix de la fonte, blanche ou grise, en fonction du produit final visé, fer doux ou acier, sont assez souvent contradictoires. Ce problème ne se posant plus depuis le XIXe siècle, époque à laquelle le bas foyer a été définitivement remplacé par le puddlage [11 (p. 407)] ; il y a eu peu de réflexion récente [8,12] utilisant nos connaissances actuelles en métallurgie et thermochimie, pour décrire ce type d'affinage. Les travaux récents de Dillmann sur la reconstruction d'un bas foyer et l'analyse de son comportement sont les seuls, à notre connaissance [3].

Après quelques définitions, il sera d'abord question des recommandations des auteurs du XVIIIe siècle sur les critères de choix entre les fontes blanche et grise, en fonction de l'objectif de la conversion, soit en fer malléable, soit en acier. Ensuite, viendront des descriptions plus techniques de la conduite de l'affinage en fonction de la nature de la fonte et du produit final recherché, fer ou acier.

Un certain nombre de questions se posent, qu'il faudra tenter d'éclaircir :

- – quelles sont les différences entre l'affinage des fontes blanches et grises ?

- – en quoi la refusion des gueuses de fonte est-elle une part essentielle de l'affinage ?

- – pourquoi choisir la fonte blanche pour produire du fer doux et la fonte grise pour l'acier ?

- – quelles sont les différences fondamentales entre affinage en fer et en acier ?

- – quelles furent les conséquences sur la description de l'affinage, de la présence supposée d'oxygène dans la fonte ?

Pour aborder ces différents points techniques et scientifiques, il faut un peu de patience, car les écrits disponibles ne sont pas des œuvres pédagogiques mises en forme par des enseignants formés aux disciplines de la métallurgie extractive actuelle, mais des rapports ou des « reportages » souvent très détaillés, écrits « au fil de la plume », généralement structurés en chapitres, mais pas toujours en paragraphes précis. En l'absence des fils conducteurs de nos structures physico-chimiques actuelles, les auteurs du XVIIIe siècle ont décrit les opérations qu'ils observaient, en donnant parfois autant d'importance à des détails de granulométrie de charbon qu'au fait de maintenir ou non un bain de laitier liquide sur le métal pour un affinage en fer ou en acier. Les descriptions sont complexes, de type linéaire du début à la fin des opérations, entre la préparation du foyer et l'extraction de la loupe de métal, sans, généralement, de vue synthétique qui mettrait en avant les particularités les plus importantes du procédé. Bien sûr, cette critique n'est qu'un avertissement au lecteur actuel ; elle n'a pas de valeur à une époque où les auteurs structuraient leurs observations en fonction des connaissances de l'époque, moins riches qu'aujourd'hui, mais qui sont devenues les fondements de nos savoirs actuels.

Cependant, la qualité de l'exposé de Swedenborg, rigoureusement structuré avec une discussion souvent didactique, précise et soutenue par une langue imagée, doit être signalée. Cet important travail, publié en 1734, fut traduit du latin et annoté par Bouchu [6].

Dans la partie II présentée ici, nous exposons les observations des auteurs du XVIIIe siècle, qui serviront de matière aux propositions d'interprétation physicochimique de la partie III.

Remarques

- 1. Une définition des termes soufres, phlogistique et terres, présentée dans la partie I, a été discutée par ailleurs [13].

- 2. Les termes « laitier », plus moderne et « scorie », plus ancien, seront utilisés sans distinction de fonction chimique.

2 Définitions

2.1 Fer–fonte–acier

Avec Réaumur [14], la classification « fer–acier–fonte » est mise en place, expérimentalement, dès 1722. On passe d'une espèce à l'autre par une croissance de la teneur en « soufres et sels » (S&S). Cette relation est réversible et il n'est pas possible de passer de la fonte au fer sans passer par l'état d'acier. De plus, l'acier « artificiel » obtenu par cémentation du fer doux prend la même place que celui produit par affinage de la fonte, appelé acier « naturel » [14]. Tel était l'état des lieux au début du XVIIIe siècle, relativement simple, car nous savons aujourd'hui que cette classification se joue, précisément dans cet ordre, par l'intermédiaire de la teneur en carbone.

En 1723, arrive en France la théorie du phlogistique qui apporte une nouvelle description du métal défini comme l'accouplement d'une « chaux » (un oxyde) avec le phlogistique ; les deux « substances » cohabitent dans ce que l'on appelle « métal ». Le phlogistique est la pure matière du feu dont les propriétés sont indépendantes des différentes matières où il est engagé. Un métal chauffé dans l'air perd son phlogistique et il reste sa chaux (oxyde) [13,15].

Lavoisier renverse la théorie du phlogistique et remplace cette notion par celle de l'oxydation, ce qui représente une énorme simplification. Cependant, en analysant des produits ferreux, il annonce en 1782 [16] que la fonte contient une forte proportion d'oxygène sous forme d'oxyde de fer : « … un quintal de fonte contient un peu plus de trois livres de principe oxygine », ce qui quantifie un résultat publié par Bergman [17]. L'affinage de cette « fonte à l'oxygène » [12] va poser de nombreux problèmes, qui seront analysés plus bas.

Au cours du XVIIIe siècle, depuis Réaumur [14], Buffon [18] et jusqu'aux trois académiciens [19], la fonte est considérée comme un état intermédiaire entre le minerai et le métal « pur » ou « malléable », une description qui veut exprimer la fragilité de la fonte, attribuée à la présence de « matières terreuses » et de « parties vitreuses » dans le métal. On trouvera aussi que, plus on ajoute de phlogistique à la chaux, plus le métal devient malléable et par conséquent, le fer doux devrait contenir plus de phlogistique que la fonte, ce qui n'est pas le cas. Ces différentes descriptions conduisent à des classements différents entre les trois espèces fer, acier et fonte, selon les critères choisis : fragilité ou pureté. Par exemple, on dira parfois que l'acier est plus pur que le fer malléable ; la fonte blanche sera considérée comme moins pure que la fonte grise puisqu'elle est plus fragile ; l'acier de cémentation (ou artificiel) sera considéré par certains comme différent de l'acier d'affinage (ou naturel) [19], en contradiction avec le classement de Réaumur, que nous considérons comme le plus pertinent aujourd'hui, en fonction de nos connaissances actuelles.

2.2 La « chaîne » d'affinage

L'« affinage » de la fonte, en fer ou en acier, décrit depuis Réaumur, consiste en (1) l'extraction des « matières terreuses » et (2) soit la diminution de la teneur en S&S, soit l'addition de phlogistique, soit encore l'élimination de la plombagine ou bien, à la fin du siècle, l'élimination de l'oxygène en maintenant plus ou moins de carbone dans le métal.

Plus largement, la chaîne complète d'affinage se compose de plusieurs étapes : fusion, affinage proprement dit, cinglage et « raffinage » ou « forgeage en trousse ». Les termes utilisés varient d'un lieu à l'autre. Le plus souvent, l'affinage est uniquement décrit comme l'ensemble des deux étapes techniques complémentaires : (a) refusion avec ou sans brassage du métal pâteux et (b) cinglage au marteau de la loupe solide. Ces opérations sont effectuées dans un seul atelier ou deux différents : « affinerie et chaufferie » [18 (p. 79)]. Il peut y avoir deux ou même trois stades de refusion [8,11,20], dont un de mazéage (§ 2.3).

Le foyer d'affinage avec son environnement s'appelle « cheminée » [1,6].

Les descriptions les plus détaillées sont celles de Swedenborg [6] et Bouchu [1]. La définition de Bouchu, en termes de produits, fixe clairement le langage : « L'affinerie est un creuset qui ne sert qu'à dissoudre (fondre) une portion de la gueuse, la travailler pour la porter au gros marteau : au sortir de l'affinerie, c'est une loupe ; du gros marteau, c'est une piece. »

L'affinage de la loupe (par exemple [19 (p. 139)]) a pour objectif « la conversion de la fonte en fer en barres », et procède en deux étapes: une « purement chimique, s'exécute dans le creuset, … c'est l'affinage proprement dit », pendant lequel le fer « prend nature ». La deuxième étape est le martelage/cinglage, qui « a le double effet d'opérer par la compression une espèce de dépuration, & de donner au fer la forme de barres… » La « dépuration » est essentiellement l'éjection mécanique de parties de laitier fondu emprisonnées dans le métal, comme dans le traitement des blooms de réduction directe.

L'expression courante selon laquelle, à l'affinerie « le fer prend nature » signifiait que le fer de fonte, dur et fragile, devenait du fer malléable. Ce n'est qu'une transformation de propriété du fer entre deux états différents [21]. Aucune expression de ce type n'est utilisée pour l'affinage de la fonte en acier.

Remarque. Le langage dans le domaine de l'affinage des fontes est imprécis, variable d'un lieu à un autre, selon que le procédé est à une, deux ou trois fusions. L'affinerie ou la chaufferie ou même la forge peuvent représenter des opérations sensiblement différentes selon l'auteur. Par exemple, le terme « affinage » est parfois utilisé pour la transformation du produit solide par martelage (cinglage) au marteau de forge, en analogie avec le traitement de la loupe de réduction directe. Eluerd [20 (p. 227)] analyse de façon très précise la complexité de ces problèmes de langage et donc de compréhension technique. Autre exemple, Réaumur [14 (p. 403)] parle aussi d'affinage de la fonte au sujet du traitement de décarburation en phase solide d'un produit moulé, procédé que l'on appelle aujourd'hui « malléabilisation par recuit décarburant » [22 (p. 97)]. On doit à Réaumur la redécouverte de ce procédé auquel il a donné des fondements expérimentaux solides [14].

2.3 Le mazéage

Bien qu'il ne soit pas utilisé au début du XVIIIe siècle, ce terme va être défini, ici, pour simplifier certaines descriptions à venir. En effet, la technique est ancienne et, même si l'origine du terme reste inconnue, cette expression, avec ses nombreuses variantes, était largement répandue [20 (p. 250)].

Le mazéage ou mazage ou « affinage nivernais » [20 (p. 250); 14 (p. 399)] est une technique de pré-affinage de la fonte par refusion à l'air. Le métal est ensuite coulé en plaques minces. Cette méthode est décrite et préconisée par Réaumur, qui n'utilise pas le terme mazéage. On trouve, plus tard, les termes « finage » et « fine metal », venant de l'anglais. Le mot mazéage dériverait du verbe macérer utilisé par Bouchu [1] et Guillot-Duhamel [23 (p. 451)]. Il semble en effet assez simple de passer de « macérer » à « mazérer » [20 (p. 247)].

Selon Bouchu : « La macération est la dissolution & fusion de la fonte dans un foyer, qu'on lâche sans travail par le trou du chio (coulée) qui est contre le fond ; de-là elle est portée dans un second foyer pour y être travaillée en fer. »

Remarque. Bouchu parle au même endroit de « fontes cuivreuses » et indique que la macération « … brûle les parties cuivreuses qui résistent moins à un grand degré de chaleur, sur-tout quand il est multiplié. » On peut supposer qu'il s'agit de silicium. En effet, on sait aujourd'hui qu'il n'est pas possible de brûler le cuivre de cette façon, ce qui pose, d'ailleurs, d'énormes problèmes dans la récupération des ferrailles au four électrique.

C'est seulement au XIXe siècle que l'on trouvera une description chimique du mazéage. Percy [11 (p. 477)] décrit une technique particulière de finage ou « mazéage anglais », qui daterait de 1771 : après une fusion sous un vent très oxydant, on lance de l'eau « en jets puissants » sur le métal liquide à l'aide de tuyères dirigées vers le bain et on récupère une couche de fonte blanche de quelques centimètres d'épaisseur, appelée « fine metal ». Cette fonte blanche est destinée à la refusion et au puddlage. L'analyse chimique de ce métal donne : C = 3% et Si = 0,63% ; Percy indique que, sur une fonte initialement grise, on pouvait passer de 3% Si à 0,3% Si. Cette technique avait été précédée, quelques dizaines d'années plus tôt, en Styrie et Carinthie, par un procédé moins violent, où l'eau était jetée sur la fonte coulée en plaques minces hors du foyer de refusion [6 (p. 451)]. Cependant, le plus souvent, on se contentait d'une refusion, généralement sans brassage, pour obtenir une fonte blanche destinée à l'affinage en fer [20 (p. 246) et 11 (p. 471)].

On voit donc que le mazéage conduit avant tout à une baisse de Si et, lorsque Réaumur préconise la technique de refusion/coulée mince, c'est parce qu'il cherche à obtenir une fonte blanche plus facile à affiner en fer malléable. Comme le montre Percy, c'est la combustion de Si et sans doute d'une partie de C, qui permet d'obtenir la « très belle fonte blanche » recherchée par Réaumur.

3 Buts de l'affinage

3.1 Aujourd'hui et au XVIIIe siècle

L'affinage a pour but de transformer la fonte en acier ou en fer, c'est-à-dire, dans notre langage actuel, de baisser la teneur en carbone, par exemple de 4% (fonte) à 0,4% (acier) ou 0,04% (fer ou acier doux), en éliminant éventuellement des éléments comme le silicium, le manganèse et le phosphore. Depuis l'invention de Bessemer en 1855, on affine la fonte par soufflage d'air et depuis les années 1950 d'oxygène pur, dans une fonte chargée liquide dans le convertisseur à une température voisine de 1300 °C. Sans autre apport d'énergie, la combustion des éléments oxydables – dans l'ordre : Si, Mn, C et P – purifie la fonte et la convertit en acier doux et, grâce à la chaleur dégagée par cette combustion, la température augmente jusqu'à 1600 °C, où l'acier liquide est coulé en lingots. Au XXe siècle, on décarbure au maximum en acier doux (< 0,04%C) pour profiter au mieux de la rapidité du procédé Bessemer/Thomas et, lorsqu'on veut produire un acier à plus haut carbone, on recarbure par addition de graphite au moment de la coulée.

De façon générale, on peut oxyder le carbone par soufflage d'air, mais aussi par l'action d'un laitier ou de scories oxydantes, par exemple une scorie de fer ou des battitures de forge, à condition que ce mélange d'oxydes devienne liquide à la température de travail, condition nécessaire pour une bonne réactivité du laitier ainsi formé. C'est le processus qui a été mis en œuvre au four Martin jusque vers 1970 et, avant lui dans le puddlage à partir de 1780, deux techniques de traitement de la fonte sur la sole d'un four à réverbère. Certains procédés au bas foyer avaient également maîtrisé cette technique, comme nous le verrons plus bas.

Du point de vue des propriétés d'emploi, l'affinage doit transformer un produit fragile, non forgeable, uniquement utilisable pour des pièces de fonderie, en un matériau malléable, soudable, susceptible de durcir par trempe, etc., et destiné à la construction de machines, d'outils et d'armes en grande quantité et au plus bas coût. Notons qu'il existe aujourd'hui, à côté des fontes de moulage, de nombreuses variétés de fonte, usinables, malléables et alliées dont les applications sont très variées [24].

À l'époque de Réaumur (1722) [14] et jusqu'au milieu du XIXe siècle [25], la fonte était coulée et solidifiée à la sortie du haut-fourneau, en « saumons » ou en « gueuses » (partie I), pour être traitée dans une affinerie qui pouvait se situer à l'autre bout du pays. L'ancienne opération d'affinage commençait donc par la refusion du métal, à laquelle se superposait la conversion chimique proprement dite au contact de l'air et par l'action d'un laitier. Ce double aspect n'était pas identifié à l'époque où, en l'absence de connaissances chimiques suffisantes, la notion de « purification par le feu » était la meilleure interprétation possible. On disait qu'il fallait chauffer pour « fondre les parties terreuses » contenues dans le métal. En effet, avant Lavoisier, on ne connaissait ni la composition de l'air, ni a fortiori le rôle de l'oxygène dans la combustion du silicium et du carbone, et on ne savait pas que les différentes combinaisons du carbone dans le fer déterminaient la nature, blanche ou grise, de la fonte (partie I).

3.2 Objectifs généraux de l'affinage, exemples chez Réaumur et Jars

Dans le langage de Réaumur, affiner la fonte [14 (p. 240)], c'est la dépouiller des parties terreuses résiduelles, brûler ses soufres et lui enlever les sels superflus, pour que le « fer prenne nature » :

« On brûlera plus ou moins de soufres, on lui enlèvera plus ou moins de sels, selon qu'on la voudra rendre ou du fer, ou de l'acier. »

Ce langage nous paraît simple, en ce sens que nous admettons facilement la transposition de langage entre les soufres (combustibles) et notre carbone, même si les sels nous restent étrangers. Bazin [4 (p. 8)] utilise une formulation où l'on notera l'importance accordée à la qualité de la mine :

« L'Art se réduit donc à ne priver le fer de ses parties hétérogènes, qu'autant qu'il est nécessaire pour détruire le vice de l'excès, & pour luy en laisser ce qu'il luy faut pour être Acier, ou fer forgé, suivant la qualité des mines. »

Diderot [26], reprenant le discours de Réaumur, fait une distinction entre l'élimination des soufres et sels et la séparation par fusion des parties terreuses qui vont former la scorie, c'est-à-dire une purification effectuée par le feu :

« Le seul agent que nous ayons & qui soit capable de séparer les parties métalliques des parties salines, sulphureuses & terrestres, c'est le feu. Le feu fait fondre & vitrifier les terrestres. Ces parties étant plus légères que les parties métalliques, surnagent le métal en fusion, & on les enlève sous le nom de crasses ou scories. Cependant le feu brûle & détruit les soufres & les sels. »

Bien entendu, l'influence de l'oxygène de l'air dans les réactions d'affinage est ignorée. Il n'est donc question ici que de l'effet purificateur du feu, qui a pour rôle de séparer les parties terreuses par fusion.

Le processus se termine par le forgeage du métal solide [14 (p. 247)] :

« …pour faire évaporer assés de parties salines & sulfureuses […] on laisse chauffer cette matière jusqu'à ce qu'on juge que le feu l'a mise en état de soutenir le marteau… »

La description de l'affinage donnée par Jars [27 (p. 22)] est proche de celle de Réaumur, malgré l'utilisation du phlogistique :

« L'objet de l'opération d'affiner le fer de gueuse, est d'achever de séparer les parties terreuses qui sont restées unies au métal, après la première fonte (du minerai). Si l'on veut en obtenir du fer, on ne cherchera pas à y conserver la surabondance de phlogistique qui y est contenue. Si au contraire, le but est d'avoir de l'acier, on doit avoir ces deux objets en vue » (baisser les terres et le phlogistique).

Réaumur n'a pas mentionné le phlogistique, car cette notion, datant de la fin du XVIIe siècle, n'a été introduite en France qu'en 1723 [28], c'est-à-dire après la publication de l'ouvrage de Réaumur, en 1722. Jars a remplacé les S&S de Réaumur par le phlogistique, mais l'élimination des parties terreuses est décrite dans les mêmes termes, qui resteront d'ailleurs inchangés au cours du siècle. Il est clair que l'on pourrait transposer « départ du phlogistique » par « départ du carbone », même si le carbone, alors inconnu, ne pouvait représenter que le « souphre » ou « terre sulfureuse », support du phlogistique, et les « parties terreuses » par « silicium, manganèse et phosphore ». En effet, le rôle attribué au phlogistique est voisin de celui que nous attribuons au carbone [27 (p. 21)] : « Le fer est un des métaux qui perd le plus aisément son phlogistique; il est aussi celui qui en prend le plus ; c'est à cette propriété que nous devons l'acier qui n'est autre chose qu'un fer surchargé de phlogistique. » On comprend ici qu'il s'agit à la fois du départ du pouvoir combustible du carbone (phlogistique) et du carbone lui-même, lequel serait un « soufre » plutôt qu'une « terre », puisqu'il contient le phlogistique.

Dans l'Art des forges, au lieu du terme « affinage », l'expression utilisée systématiquement est : « purification du fer crud », dans la traduction par Bouchu de Swedenborg [6].

3.3 Conduite du bas foyer

3.3.1 Le creuset et la tuyère

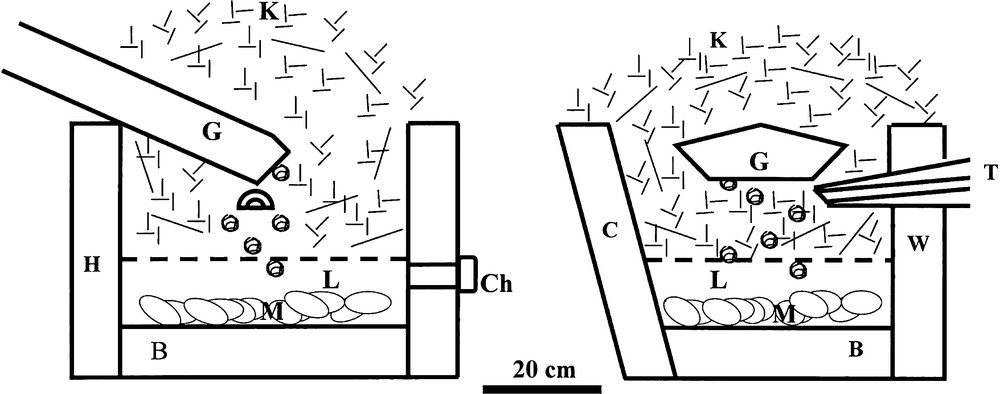

Parmi les descriptions du bas foyer, celles de Bouchu [1] et Swedenborg [6 (p. 325)], accompagnées d'illustrations, sont les plus précises. La Fig. 2 schématise un foyer d'affinage et les appellations de ses principaux constituants.

Représentation schématique d'un bas foyer d'affinage. Coupes perpendiculaires et dans le plan de la tuyère. Légende : B, brasque (scorie et charbon tassés) ; C, contrevent ; Ch, chio de coulée du laitier ; G, gueuse ; H, haire ou rustine ; W, warme ; K, charbon de bois ; L, zone de laitier ; M, zone où se situe le métal, d'abord liquide puis pâteux (le métal pâteux plus ou moins en boules est entouré de laitier). , gouttes de métal fondu. Les « taques », C, Ch, H et W, sont en fonte.

De façon générale, le creuset d'affinage est un parallélépipède, par exemple de 60 × 50 cm, de faible hauteur (30 cm), pouvant traiter une charge d'une centaine de kilos : 140 kg pour produire du fer et 90 kg pour l'acier. Le creuset est garni de plaques de fontes (taques) destinées à protéger la maçonnerie en évitant la réaction des scories d'affinage avec les réfractaires siliceux, afin de diminuer la destruction du garnissage et, par conséquent, la perte en fer. La warme porte la tuyère ; en face se trouve le contrevent ; une plaque latérale porte des chios (trous) pour l'évacuation des scories ; par l'autre côté, la haire ou rustine, on introduit la gueuse de fonte. Le fond du creuset est rarement en fonte, plus généralement formé d'une couche de scories et de charbon en poudre soigneusement tassés. Les dimensions du creuset varient selon que l'on affine en fer ou en acier, mais les avis sont contradictoires. Pour « obtenir du fer, le foyer se fait plus grand que pour l'acier » [27 (p. 22)] ; c'est le contraire chez Baillet [29].

L'inclinaison de la tuyère, généralement entre 2 et 10 degrés [8], ainsi que sa position dans la profondeur du creuset font partie selon Swedenborg des secrets de famille :

« Un ouvrier adroit doit savoir donner à la thuyère la situation qui lui convient, & qui ne doit être ni trop horizontale, ni trop oblique : ce qui fait que chaque ouvrier qui entend son métier, a ses mesures tracées sur une règle, dont il se sert pour arranger son foyer & la thuyère ; il a grande attention de laisser ces mesures à sa famille, comme le secret de son art, & il ne le montre ni ne le donne jamais à des étrangers » [6, p. 328].

Des explications détaillées sur l'inclinaison de la tuyère, en fonction de la nature de la fonte, de l'apport de charbon et du réglage du vent, sont fournies par Swedenborg, mais on trouve ailleurs des indications contradictoires selon les « méthodes » et les localisations géographiques [4 (p. 65 et 97), 30 (p. 439) 11 (p. 407)], en particulier, selon que l'on affine en fer ou en acier. Dans la Fig. 2, la position de la tuyère n'est pas strictement réaliste. En effet, ce schéma veut insister avant tout sur le fait que le métal à fondre était situé au-dessus de la zone de vent, « … ayant pour principe que la gueuse est au-dessus du vent, & le travail au-dessous » [1] et que le « soulèvement » de la loupe pâteuse se faisait toujours au-dessus de la tuyère. Ce point est discuté plus bas.

NB : Swedenborg a donné quelques indications anecdotiques sur les bas foyers anciens [6 (p. 324)].

3.3.2 Les phénomènes chimiques

Les phénomènes chimiques se produisant pendant l'affinage au bas foyer peuvent se résumer de la façon suivante [12 (p. 88), 8 (p. 637)] : la fonte introduite sous forme de barres (gueuses) dans la zone supérieure du foyer au-dessus de la tuyère fond lentement, s'oxyde partiellement (combustion de Si, C, etc.) et tombe goutte à goutte dans un laitier de scories liquides. Si nécessaire, la masse pâteuse est remontée dans la zone oxydante à l'aide d'une tige de fer (ringard) pour poursuivre l'affinage. Ce processus peut se répéter plusieurs fois. Comme la teneur en carbone décroît à chaque fois, la température de fusion augmente ; il faut donc activer le chauffage de plus en plus.

Selon Bouchu [1] : « …le travail du fer se fait en avançant la gueuse dans l'ouvrage contre le contrevent, la couvrant de charbons & faisant marcher les soufflets ; bien-tôt cette partie de la gueuse qui est au-dessus du vent, se met en dissolution (fusion) & tombe par morceaux, quelquefois assez gros, dans l'ouvrage… Le vent doit passer sous la gueuse & sur le travail qui se fait dans le creuset. »

On voit ici que la gueuse traverse complètement le foyer entre la warme et le contrevent, contrairement à la disposition présentée dans la Fig. 2. Par rapport à une avancée régulière de la gueuse au-dessus de la tuyère, produisant une fusion goutte à goutte, ce mode de fonctionnement provoque la chute de morceaux de fonte, peut-être partiellement solides, bien que l'expression se met en dissolution signifie clairement “fusion”.

3.3.3 La conduite du feu

La conduite du feu est le paramètre critique. Selon Jars [27, p. 22] c'est « par la conduite du feu » que l'on peut, « en affinant le fer crud » obtenir du fer ou de l'acier. On remplit le foyer de charbon et on place le fer crud au-dessus. Il faut chauffer modérément pour éviter que le fer de gueuse ne coule trop rapidement hors de la zone de fusion où le vent est oxydant, car « …il ne se feroit que peu ou point de séparation des parties terreuses, & l'on obtiendrait une fonte blanche… ». En effet, une fusion trop rapide ne laisse pas assez de temps aux réactions de combustion de Si et C, mais Jars ne voit pas de réactions chimiques dans ce processus, uniquement une fusion et un écoulement des « parties terreuses » incluses dans le métal. On pourra se reporter à Swedenborg [6 (p. 333)] pour la description précise de la mise en route du système, la façon d'introduire la fonte et de disposer les scories d'affinage avec le charbon, et pour le pilotage des phases de travail.

3.3.4 La conduite du vent

La conduite du vent est rarement détaillée [4 (p. 59 et 69), 29 (p. 12)] : lorsque les morceaux sont fondus, on augmente le vent et on augmente le feu [4 (p. 101)]. Les dispositifs utilisés sont parfois décrits [1]. C'est chez Swedenborg [6] que les descriptions sont les plus riches. La disposition du charbon et la conduite du vent vont de pair [6 (p. 333)]. Par exemple, il faut asperger régulièrement le charbon, pour concentrer le feu et éviter une combustion trop rapide, qui conduirait à une scorification du fer, à cause d'une température trop élevée, elle-même liée à un débit de vent trop fort et à une mauvaise orientation de la tuyère. La recherche de l'uniformité du chauffage grâce à la répartition de la flamme par un réglage précis du vent est un souci majeur décrit par Swedenborg [6 (p. 337)].

3.3.5 Pilotage du processus

Les moyens de contrôle sont indirects. Contrairement aux descriptions courantes du forgeage du métal solide, on ne trouve pas, ici, d'indications de couleur du métal comme repère de température. En revanche, il est question d'émission d'étincelles à certains stades du processus et de couleur de la flamme [6 (p. 350)]. Concrètement, le pilotage des opérations concerne le comportement des produits en cours de réaction : la fluidité du laitier, le collage de la loupe au ringard, l'existence de parties liquides résiduelles lorsqu'on remonte la loupe, etc. Ces indicateurs sont complexes et exigent de l'opérateur un coup d'œil particulièrement exercé.

La complexité du processus vient de la structure du foyer qui est très hétérogène en matières : scories liquides, métal pâteux, charbon, vent à débit non uniforme à travers la masse, et en température, sur des distances très courtes, de l'ordre de quelques dizaines de centimètres. Selon d'Auriac [8] et Tylecote [12], il n'y a pas eu d'étude détaillée de ce type de procédé. On peut cependant s'appuyer sur des analyses du milieu du XIXe siècle, Percy pour les méthodes wallonnes et dérivées [11] et Lan [31 (p. 85)] qui proposent un parallèle avec le puddlage. Des pistes seront présentées dans la partie III.

Les recettes d'affinage de la fonte blanche et de la fonte grise des trois académiciens [19, (p. 188 et 185)] à la fin du XVIIIe siècle sont très particulières. En effet, ils considèrent que, pour traiter la fonte blanche contenant peu de carbone, il faut lui enlever tout l'oxygène et que, dans la fonte grise plus chargée en carbone, il faut éliminer l'oxygène en gardant du carbone. Une discussion détaillée est prévue plus bas (§ 6.4).

3.4 Exemples de procédés d'affinage au bas foyer

3.4.1 Point de vue général

L'affinage de la fonte au XVIIIe siècle apparaît sous une multitude de variantes et d'appellations, selon les lieux de production en Europe. La complexité dans la description des procédés vient de l'accumulation de détails techniques, en l'absence de compréhension des réactions en jeu [4 (chap. VI)]. Percy [11] donne une liste commentée des différents procédés d'affinage en Europe, dont certains étaient encore en usage au milieu du XIXe siècle. En voici quelques titres : affinage allemand, du Lancashire, comtois (Fig. 1), avec trois variantes, méthode styrienne, carinthienne (au moins de trois types), affinage nivernais, procédé bergamasque, bohémien, etc. Chez Percy [11 (p. 435)], le procédé wallon prend différents noms : méthodes de l'Eifel, suédoise, styrienne et anglaise, cette dernière avec deux variantes, Lancashire et pays de Galles du Sud. Il s'agit, en définitive, d'une multiplicité de détails proches du « tour de main », sans ligne directrice forte, mais qui avaient leur importance au niveau du secret de fabrication local. Une liste de noms des méthodes d'affinage se trouve aussi chez Eluerd [20 (p. 231)].

Pour simplifier, on peut considérer que l'affinage wallon par fusion goutte à goutte, destiné à produire du fer malléable, est une situation extrême dont l'autre extrémité est l'affinage rivois par fusion de la fonte sous une couche de laitier destinée à produire de l'acier. Les situations intermédiaires consistent en une fusion de la gueuse de fonte ou de morceaux posés dans le charbon juste au-dessus de la tuyère. Le liquide tombe dans le creuset sous une couche de laitier ; on laisse le métal un certain temps sous le laitier ; on débarrasse ou non le laitier, on remonte ou non la masse de métal pâteux sous le vent de la tuyère et on refond la loupe dans un deuxième cycle, en chauffant plus fort. Toutes ces variantes ont comme objectif de produire, soit du fer malléable, soit de l'acier, en partant de fontes blanches ou grises ou truitées. Certains affinages carinthiens sont de nature différente.

Berzelius décrit, en 1826, l'affinage wallon comme une combustion du carbone à l'air [32 (p. 12)] et l'affinage sous bain de scorie [32 (p. 11)] comme une décarburation par l'oxygène de la scorie. Nous discuterons ces affirmations dans la partie III.

Par simplification didactique, d'Auriac, au début du XXe siècle, distingue trois types principaux de procédés en fonction du nombre de fusions [8 (p. 641)] :

- – fusion unique, sans « soulèvement », pour fontes faciles à affiner, pauvres en Si et Mn, donnant un fer assez carburé, c'est-à-dire un acier, « selon l'ancienne terminologie » ;

- – double fusion, avec soulèvement, pour fontes blanches ou faiblement truitées, donnant du « fer soudable » ;

- – triple fusion, à deux soulèvements, pour des fontes difficiles à affiner (fontes grises).

Cependant, d'Auriac ne mentionne pas la méthode rivoise, sans doute parce qu'elle est proche de la technique de puddlage ?

3.4.2 Affinage de type wallon

L'affinage wallon, en fer, est le plus anciennement décrit [3, 14 (p. 244), 11 (p. 435)]. Percy [11, p. 422] cite une publication de 1676, d'un procédé tout à fait comparable. Réaumur montre bien la position du métal à fondre au-dessus de la zone de combustion lorsqu'il explique que l'on fait fondre la gueuse goutte à goutte « comme on laisseroit tomber le bout d'un bâton de Cire d'Espagne posé au dessus d'une bougie ».

En effet, il faut d'abord refondre la gueuse de fonte et, déjà à ce stade, les comportements des fontes blanches et grises sont décrits comme très différents. Cette distinction entre fontes blanches et grises, mise en avant au début du siècle, disparaît ensuite dans les écrits des voyageurs et scientifiques, ce qui ne facilite pas la compréhension des documents, avant de réapparaître vers la fin du siècle.

Au cours de l'affinage, les différences de comportement entre les types de fontes ne font que s'accentuer. Plus précisément, fusion et affinage se font simultanément à des températures voisines, relativement basses où l'ensemble du métal n'est jamais totalement liquide, et c'est là que se situe une des difficultés d'interprétation du processus global.

À titre d'exemple [19, p. 137], voici une description en 1786 de l'affinage ou « conversion de l'état de fer coulé à celui de fer forgé » :

« … on place la fonte au foyer d'une forge, au milieu des charbons animés par le vent de deux soufflets ; d'abord elle s'y fond, puis l'affineur qui la ramène perpétuellement au vent, l'entretient pendant plusieurs heures à une très haute température, & renouvelle ses contacts avec le charbon ; elle perd peu à peu sa ductilité (fluidité), & l'ouvrier en forme une espèce de masse qu'on appelle loupe. Cette loupe est ensuite portée sous le gros marteau… »

On notera ci-dessus la notion de « contact avec le charbon », part essentielle de l'affinage des fontes supposées contenir de l'oxygène que le charbon devrait éliminer. Il s'agit d'une hypothétique réaction entre une masse pâteuse et un solide incandescent, c'est-à-dire entre deux solides, dont nous savons que l'efficacité est extrêmement faible (voir plus bas).

3.4.3 Affinage rivois en acier

Cette méthode consiste en une fusion de la fonte qui va reposer plusieurs heures sous une couche de laitier liquide. D'un point de vue chimique, cet « affinage par la scorie » présente une parenté avec le puddlage. La méthode de Rives (Isère) est particulière. Elle est présentée en quelques lignes par Swedenborg (1734) [6 (p. 472)] ; on la trouve décrite en 1795 [29]. Lan, en 1859 [31], fait un parallèle avec le puddlage. Elle n'est pas citée par Percy en 1864 [11]. Bazin a parlé de cette technique « du Dauphiné », sans donner de détails [4]. La parenté avec la « méthode allemande » d'affinage par la scorie [32 (p. 11)], est tout à fait notable, mis à part que à Rives, on ne brassait pas, semble-t-il, le métal au contact du laitier. Cette technique est, elle aussi, ancienne puisque Swedenborg [6], faisant référence à Agricola [9], décrit un procédé ressemblant à la méthode rivoise, sans que l'on puisse dire de quel produit final il s'agit, fer malléable ou acier.

3.4.4 « Das Braten » en Carinthie

Parmi les nombreuses méthodes utilisées en Carinthie, un type d'affinage particulier était mis en œuvre [6]. Il s'agit d'une décarburation en phase solide sur des plaques minces, traitement appelé « das Braten », signifiant rôtissage. Les trois académiciens [19] appellent ce traitement « mazage », ce qui est partiellement inexact (§ 2.3). Les plaques sont ensuite affinées par fusion à la forge. De Dietrich en 1786 indique que ce procédé, qu'il identifie à la méthode nivernaise, est trop peu connu et donne une description complète des différentes séquences de cette « méthode » [33 (p. 533)] :

« … le travail dans les forges royales du Nivernois […] consiste en trois procédés distincts : 1° dans la refonte complète de la gueuse, pour la convertir en gâteux : 2° dans le grillage de ces gâteaux : 3° dans leur affinage. »

La méthode bergamasque (Lombardie) présente quelque parenté avec celle du Nivernais décrite par de Dietrich [33]. En effet, on y commence par former des cotizzi ou gâteaux de fonte à demi affinée, avant de passer à l'affinage définitif [11 (p. 457)].

3.4.5 Procédé bohémien

Ce procédé décrit en détail par Percy [11 (p. 462)] diffère des précédents par la disposition des morceaux de fonte dans le creuset. Ils sont empilés sur le fond, appuyés sur le contrefort en face de la tuyère. Le charbon remplit le creuset au niveau de la tuyère, jusqu'à ce que la fusion du métal soit effective. Ensuite, la configuration du foyer devient plus classique : le charbon couvre toute la zone de travail et le soulèvement de la loupe la conduit au-dessus de la tuyère.

3.5 Sortie de la loupe et cinglage

À l'aide d'un ringard de fer, on rassemble les différents morceaux de fer pâteux pour en faire une loupe unique au centre du foyer, opération qui s'appelle parfois « avalage », et l'on sort le métal en le soulevant à l'aide de ringards (longue barre de fer) et de crochets [1,6,14].

Ensuite s'effectue le cinglage ou martelage lorsque, selon l'expression de Réaumur, le forgeron considère que le métal est « en état de soutenir le marteau ». Cette l'opération, parfois appelée « affinerie », se fait au marteau de forge sur la loupe solide ou encore semi-pâteuse, pour éliminer une grande partie des inclusions de laitier emprisonnées dans le métal.

Voici ce qu'en écrit Bouchu qui utilise le mot « renard » pour la loupe extraite du foyer :

« Cingler est porter le renard sous le gros marteau : cette opération demande de l'adresse & de la promtitude, & le réduit en un quarré long d'environ quatre pouces d'épaisseur, ayant soin de faire battre les angles. Le renard change de nom, & s'appelle alors la piece. »

Il en sort un demi-produit, qui sera réchauffé dans un deuxième foyer (chaufferie) pour passer au stade de mise en forme en barres, à la forge. Parfois, un seul foyer est utilisé, mais ceci ne change pas l'objectif technique du processus, même s'il peut conditionner la productivité de l'atelier. Le cinglage de la loupe et le forgeage en barres participent à la décarburation du métal, en phase solide. En effet, la décarburation du fer est d'autant plus rapide que le produit est réduit en plus petites sections.

Après la « dépuration » par cinglage et le forgeage en barre, une dernière étape de forgeage en trousse, ou corroyage en paquet, considéré comme un raffinage ultime pour aciers ou fers de qualité, permet de passer de « l'acier brut » à « l'acier affiné » [1,4 (p. 54), 30]. C'est aussi une méthode courante pour la finition des aciers cémentés (artificiels).

4 Paramètres techniques et physicochimiques de l'affinage

4.1 Aujourd'hui et au XVIIIe siècle

Pour produire du fer malléable, c'est-à-dire à bas carbone, il faut baisser d'abord le silicium de la fonte, avant de pouvoir baisser notablement le carbone. En revanche, pour obtenir de l'acier, il faut baisser le silicium, mais en gardant une partie du carbone, processus difficile à maîtriser. Aujourd'hui, pour une bonne reproductibilité de la production au convertisseur Bessemer–Thomas et en raison de la violence du soufflage, on préfère décarburer complètement et ajouter du carbone au moment de la coulée. Au sujet de la signification, aux XVIIIe–XIXe siècles, des niveaux de bas ou haut carbone, voir la partie III.

Les auteurs du XVIIIe siècle décrivent une conduite du feu et une gestion différente du laitier selon que l'on affine en fer ou en acier, mais les difficultés de compréhension sont multiples, en raison de l'interaction entre les nombreux paramètres qui ne sont pas systématiquement nommés :

- – la puissance de chauffage disponible, c'est-à-dire la quantité de charbon, le débit du vent, l'orientation des tuyères dans un foyer de petites dimensions ;

- – la fusibilité et la fluidité de la fonte à la température de travail, variables selon sa « nature », c'est-à-dire sa structure blanche ou grise et, aussi, sa composition ;

- – la réactivité des fontes et des laitiers, c'est-à-dire la capacité du procédé d'affinage à éliminer tout ou partie des « substances » supposées présentes, c'est-à-dire, selon les descriptions successives :

- ✓ les « impuretés », appelées : « terres, verres ou laitier » ;

- ✓ les S&S, le graphite ou la plombagine ;

- ✓ le phlogistique, qu'il faut contrôler au niveau adéquat et sans brûler trop de fer ;

- ✓ l'oxygène supposé présent, qui pose la fameuse question du « contact avec le charbon ».

Le premier point, concernant la conduite du feu, a été abordé plus haut (§ 3.3). Les autres points seront analysés ci-dessous.

4.2 Fusibilité et fluidité des fontes

Jars indique que les fontes grises fondent plus difficilement que les fontes blanches : « … la fonte très grise coule assez difficilement, est lourde et tenace… » [27 (p. 10)], et il donne (p. 16) une description détaillée des difficultés qu'il y a à fondre les différentes fontes. Il commence à rappeler que : « … plus le fer approche du degré de pureté, plus il est difficile à fondre », ce que nous traduisons aujourd'hui par le fait que la température de fusion des alliages de fer, depuis la fonte et l'acier jusqu'au fer doux, augmente régulièrement quand la teneur en carbone diminue.

L'interprétation de Jars est la suivante : « La fusibilité du fer crud est donc due proprement aux parties terreuses et hétérogènes qu'elle contient » ; et il ajoute que, si la température est trop basse lorsqu'on refond un fer crud, seules les parties terreuses seront fondues et après refroidissement, la fonte sera grise ou noire. On n'a donc pas brûlé le carbone présent sous forme de graphite, d'où la couleur grise ou noire. Cependant :

« si l'on donne au fer crud un degré de chaleur non seulement capable de fondre les parties terreuses, mais encore les métalliques, alors la matière est très liquide, le tout ne fait qu'un corps & reste intimement uni ».

Ici, la « matière » représente la partie métallique séparée des parties terreuses et la notion d'« un corps … intimement uni » se rapproche de notre description d'une « mise en solution », en particulier du carbone graphite, rendue possible lorsque le « degré de chaleur » a été suffisant pour rendre la « matière très liquide ».

Ensuite vient une explication très intéressante de la formation des structures des fontes blanches et grises selon la vitesse de refroidissement des produits. En particulier, lors d'une solidification lente, Jars explique :

« …les parties métalliques se refroidiront les premières, […] elles prendront l'organisation propre au fer […] elles resteront dans cet état répandues dans les matières terreuses vitrifiées, lesquelles, en se refroidissant, se concentreront & laisseront des pores auxquels est due la couleur grise ou noire… »

On voit décrites, d'une part, ce qui ressemble à une solidification primaire en austénite et, d'autre part, la formation de plages de graphite, décrites comme étant des pores. Nous savons, en effet, qu'il est difficile de préparer la surface d'une fonte contenant du graphite pour l'observation au microscope métallographique ; il n'est pas aisé de maintenir le graphite en position dans le métal. On forme facilement des trous ou « pores » au polissage.

Une autre observation de Jars [27 (p. 19)] sur la fluidité comparée des fontes blanches et grises est en revanche mal interprétée. En se basant sur l'aspect final de la coulée d'une gueuse, il conclut que la fonte blanche est plus fluide que la grise :

« … la plus grande partie de la blanche se répand dans toutes les extrémités, & l'autre se trouvant engagée dans l'intérieur de la grise, y reste parsemée ça & là. »

Jars prend le résultat pour la cause : il considère que la fonte naturellement blanche est plus fluide que la grise, alors que c'est le refroidissement rapide dans les extrémités les plus minces qui produit les zones blanches, avec ici, une fonte truitée à cœur.

Dans l'Encyclopédie, Bouchu [1] donne une classification à cinq niveaux, de la fusibilité et fluidité des fontes, en fonction croissante du degré de chaleur subi par la mine au haut-fourneau, mais il précise : « abstraction faite … du plus ou moins de mine », (cf. partie I) :

- 1er :« … fontes bourbeuses, cassantes & blanches ».

- 2e :« … fontes solides, d'un blanc un peu mêlé, & coulantes ; ce sont celles qu'on appelle vives ».

- 3e :« … fontes grises… ».

- 4e :« … couleur noire & fontes point coulantes ».

- 5e :« … spongieuse, aisée à casser, … débris friables… ».

De cette description mêlant des propriétés de la fonte dans l'état liquide et dans l'état solidifié, on peut tirer l'idée que les fontes formées à haute température au fourneau à mine sont grises ou noires et peu coulantes, par opposition aux fontes blanches formées à plus basse température. Il est clair, par ailleurs, que si la température est trop basse, la fonte blanche n'est pas complètement liquide à la sortie du fourneau à mine.

Au XIXe siècle, Percy [11 (p. 440)] citant la description de la méthode comtoise par Thirria [34], indique que les fontes grises ou truitées ne fondent qu'à haute température et [11 (p. 450)], que les fontes noires fondent plus difficilement que les grises, mais qu'« une fois liquéfiées elles se tiennent plus longtemps fluides. » Réciproquement, les fontes blanches ou truitées fondent plus facilement que les grises et les noires, mais elles sont moins fluides et se figent plus promptement.

Une discussion de la signification de ces notions de plus ou moins grande facilité à fondre et de faculté à se tenir plus ou moins longtemps dans l'état fluide est donnée dans la partie III.

4.3 Réactivité des fontes, les « substances » à éliminer

Les descriptions des réactions au cours de l'affinage sont différentes, selon que l'on accepte la présence dans la fonte de soufres et sels, de phlogistique, de plombagine ou d'oxygène. Une constante se manifeste tout au long du siècle : il faut, d'abord, éliminer les terres par fusion. Bien entendu, il n'est jamais question de réaction des éléments en solution dans le métal avec l'oxygène de l'air. Chez Réaumur, il était question de fondre les terres et de diminuer les S&S et chez Jars, de conserver ou non le phlogistique. Après Lavoisier, la présence supposée d'oxygène dans la fonte, complique la situation car il va falloir aussi, décrire un processus simultané de désoxydation et de décarburation.

De façon générale, les questions posées sont les suivantes :

- – que doit-on éliminer ou garder dans la fonte selon le modèle dans lequel on se situe : S&S, phlogistique, plombagine ou oxygène ?

- – comment peut-on traduire, en langage actuel, les descriptions données par les auteurs de l'époque ?

Soufres et sels. Pour Réaumur, comme pour tous les autres auteurs, il faut éliminer les parties terreuses en maintenant plus ou moins de S&S dans le métal selon que l'on veut obtenir du fer doux ou de l'acier. Cette description est proche de la nôtre aujourd'hui, mis à part la nature des S&S que nous appellerions « carbone » pour simplifier.

Phlogistique. Le phlogistique entre dans la définition du métal (M), considéré comme une chaux (oxyde MO) chargée de phlogistique : MO + Phlo = M.

En trichant un peu, on pourrait écrire cette définition sous la forme d'une réaction de réduction : MO + Phlo → M.

Dans ce processus métallurgique, on constate que le phlogistique joue le rôle d'un « principe réducteur » [13]. Cette idée caricaturale, mais simple, permet de traduire en clair certaines notions parfois confuses sur l'affinage des fontes.

Jars [27 (p. 22)] fait la différence entre « séparer les parties terreuses » et « conserver la surabondance de phlogistique qui y est contenue [dans le métal] », selon que l'on veut obtenir du fer ou de l'acier. On peut traduire par : brûler les éléments oxydables (Si, C…), mais en gardant suffisamment de carbone selon le produit que l'on veut obtenir.

En exposant le métal au vent du soufflet [27 (p. 23)], « …les parties sulphureuses s'échappent, de même que la portion surabondante du phlogistique… » Le départ des parties sulphureuses et celui du phlogistique représentent pour nous la même chose : la combustion du carbone, c'est-à-dire départ simultané de matière et dissipation d'énergie.

Un bain de scories enveloppe le métal et empêche la « dissipation du phlogistique » [27 (p. 26)]. Cela voudrait dire : « ralentit la combustion du carbone contenu dans le métal ».

Plombagine. Selon les descriptions du XVIIIe et du début du XIXe siècle, la plombagine peut être considérée comme du graphite ou un carbure de fer, par exemple de la cémentite, ou même un fer saturé en carbone, du type 95%Fe + 5%C, qui s'appelle aussi « carbure de fer ». On trouve aussi chez Troost [2], à la fin du XIXe siècle, que l'acier est un « carbure de fer », signifiant : un fer carburé ou chargé en carbone, typiquement 1%C.

Bergman décrit l'affinage comme devant diminuer la plombagine et augmenter le phlogistique : « … pour affiner la fonte…, il faut enlever ou décomposer la plombagine qu'elle contient, & lui donner une plus grande quantité de phlogistique ; opérations qui se font toutes deux en même temps dans l'affinage, parce que la plombagine se décompose, que son air fixe se dissipe, & que son phlogistique se porte sur le métal » (cité par [19 (p. 154)]). L'air fixe est le CO2. On peut traduire par deux idées complémentaires :

- – un aspect chimique : faire passer en solution dans le métal le carbone venant du graphite ;

- – et un aspect de rendement « énergétique » : augmenter la quantité de métal disponible selon la réaction MO + Phlo → M. Le phlogistique « entre » dans la chaux pour lui donner les caractéristiques du métal.

Oxygène et contact métal–charbon. Un problème particulier se pose avec l'oxygène supposé présent dans la fonte. En effet, comment affiner un tel produit et que signifie affiner ? S'agit-il de baisser l'oxygène et/ou le carbone et quel est alors le rôle du charbon dans le foyer d'affinage ? (Voir plus bas, § 6.4).

5 Différences de traitement entre les fontes blanches et grises

Au début du XVIIIe siècle, une part importante des préoccupations porte sur le choix de la fonte blanche ou grise, pour l'affinage en fer ou en acier. Bizarrement, cette distinction est moins citée au milieu du siècle. Swedenborg, en 1734, parle peu de la nature blanche ou grise de la fonte d'affinage [6]. Vingt ans plus tard, dans l'Encyclopédie, Bouchu n'en parle pas du tout [1]. En revanche, la différence de traitement entre fontes blanche et grise réapparaît vers la fin du siècle, par exemple chez les trois académiciens [19] et perdure au cours du XIXe siècle, par exemple chez Hassenfratz [5].

On peut se demander si la réponse était implicite ou bien si ces aspects étaient devenus confidentiels. Il s'agit, en fait, d'un flou dans le langage, peut-être voulu. Les expressions qui vont circuler seront du type : fontes faciles ou difficiles à traiter ou intraitables, etc., mais, en réalité, la question de fond va rester la même. Nous allons utiliser ci-dessous les termes « fonte blanche » et « fonte grise », qui ont une signification microstructurale définie, pour y intégrer les expressions « facile ou difficile » à traiter, qui manquent de précision.

Les préconisations générales sont les suivantes :

- (a) La fonte blanche est surtout recommandée pour l'affinage en fer doux. À titre d'exemple, on pourra trouver que les fontes faciles à traiter ne peuvent s'affiner qu'en fer doux.

- (b) La fonte grise est destinée, soit au moulage, soit, à défaut, à l'affinage en acier, mais on peut les pré-affiner par mazéage.

Ainsi, au sujet des fontes blanches, Réaumur écrit [14, p. 244] : « Veut-on faire du fer, & surtout du fer bien doux, on prend par préférence des fontes blanches. » Vient ensuite la description du processus d'affinage, d'abord la fusion de la gueuse, puis le travail sur la loupe de métal rassemblée dans le creuset (Fig. 2), pétrie à l'aide d'un ringard pour être exposée sur toutes ses faces à la flamme : la loupe « … est environnée de charbon allumé ; le vent des soufflets fait circuler la flamme de toutes parts autour de la loupe… »

Pour produire l'acier, Réaumur [14 (p. 245)] préfère la fonte grise, à traiter avec ménagements : « Veut-on faire de l'acier, on peut le faire avec des fontes blanches ; mais on en prend par préférence de médiocrement grises, c'est à dire, de celles qui ne sont pas les plus pures… » et (p. 246), il explique que la première fusion est moins violente que pour produire du fer : « …la flamme des soufflets n'est dardée que contre la matière qui est à fondre… ». Cette phrase est ambiguë, car elle ne dit pas si cette « matière à fondre » représente la gueuse posée en haut du fourneau ou la loupe au fond du creuset. En effet, il faut « … épurer la fonte de sa matière terreuse, mais sans lui ôter beaucoup de ses parties sulfureuses & salines ». On pourrait traduire par : baisser le silicium et faire passer le carbone graphite en solution dans le métal, mais en évitant une décarburation trop forte. Dans cette description, Réaumur ne fait pas mention du rôle du laitier au cours de l'affinage en acier. Cependant, dans un paragraphe ultérieur, au sujet de ce qu'il appelle des « essais en petit », c'est-à-dire de laboratoire, il constate que la masse produite est hétérogène, en partie fer et en partie acier à cause de variations de chauffage d'un point à un autre, et il note : « … j'ai trouvé moins de fer, & plus d'acier, lorsque j'ai eu attention que la masse de fonte fût bien enveloppée de matière vitrifiée, de sable fondu » (p. 254).

Dans son ouvrage de 1722, Réaumur n'a donné que quelques indications sur l'affinage de la fonte. Il avait en projet une nouvelle publication où il expliquerait les opérations qui « ramènent la fonte à l'état de fer doux ou d'acier » [14 (p. 238)]. Cet ouvrage n'a pas vu le jour.

Bazin [4] utilise à peu près les mêmes termes que Réaumur, en ajoutant une notion intéressante de « soufre fixe » dans les fontes qui donneront de l'acier naturel et de « soufre peu adhérent » dans celles donnant du fer forgé [4 (p. 10)]. Le parallèle peut se faire avec le graphite, d'une part, et, d'autre part, la cémentite ou le carbone en solution solide. En s'appuyant sur Swedenborg, dont il publie une traduction partielle, Bazin décrit une méthode de production d'acier à partir de fonte coulée en plaques minces (p. 34 et 46), c'est-à-dire vraisemblablement une fonte blanche qu'il recommande de convertir sans fusion franche (p. 38 et 58) : « entre fondre et ne pas fondre », en tenant « les morceaux simplement mols » (p. 49), une méthode qui semble s'apparenter à un procédé de Carinthie de traitement en phase solide de la fonte coulée en plaques minces (voir § 3.4.4). L'inconvénient de cette méthode, selon Bazin, est que l'on obtient une loupe « boursouflée, spongieuse, pleine de charbon et de matières vitrifiées » (p. 50).

Les trois académiciens, en 1786 [19 (p. 180)], comme Réaumur en 1722 [14] préfèrent réserver la fonte grise à la fonderie de pièces : « Les maîtres de forges coulent toujours en fonte blanche le fer destiné à l'affinage, & ils ne coulent en fonte grise que les pièces qui, comme les canons de marine et les tuyaux de conduite, doivent avoir un peu de souplesse… » En ce qui concerne l'affinage d'une fonte très grise, le jugement est catégorique : « … l'on n'a aucun moyen certain de l'affiner avec bénéfice… » La seule possibilité serait de la transformer en fer au prix d'un processus complexe et cher, qui n'est autre qu'un mazéage (§ 2.3) recommandé par Réaumur et plus tard par Guyton de Morveau [35 (p. 439)].

Remarque. La conversion de la fonte blanche en acier, seulement évoquée par Réaumur [13], est rarement décrite, sauf chez Guillot-Duhamel [23] au sujet du procédé de Styrie à Eisenerz et, sans que cela soit explicite, chez Bazin [4], où la préparation de la fonte a toutes les chances de la faire passer dans la structure de fonte blanche avant affinage.

6 Différences entre affinage en fer et en acier

Dans le présent paragraphe, nous avons privilégié les explications par Jars [27] des phénomènes se produisant pendant l'affinage, en raison de la clarté et de la cohérence de son propos. Percy [11] apporte un éclairage précieux, plus proche de nos analyses actuelles, mais également plus récent d'environ un siècle. Swedenborg [6] a fourni une description précise des procédés et des outils, mais la discussion des phénomènes mis en jeu est moins détaillée.

6.1 Point de vue global

Les descriptions des procédés sont notablement différentes selon l'objectif, fer ou acier [27 (p. 22)]. Les dimensions du foyer sont différentes dans les deux cas (§ 3.3.1), mais la structure du foyer est globalement la même. Le fond du creuset est garni de gros poussier de charbon, de battitures de fer (Fe3O4) et de scories (silicates, laitiers d'opérations précédentes). Pour l'acier [27 (p. 24)], il faut des scories plus légères et plus fluides.

La position de la tuyère change selon les lieux de mise en œuvre. D'après Jars, pour obtenir du fer, la tuyère est peu inclinée : « … il faut que le vent ne fasse qu'effleurer la surface du fer ». Elle est plus inclinée pour l'acier : « … pour que le vent porte plus bas … plonge sur la matière & la tienne continuellement en agitation. »

De plus, pour l'acier [27, p. 24] :

« … à mesure que la fonte dégoutte dans le foyer, elle est tenue en fusion, moins pâteuse que dans la précédente opération (affinage en fer) par le vent des soufflets qui frappent dessus vivement à travers les charbons, & font chalumeau; le bain est toujours couvert de scories; on ne les fait point écouler. »

La différence essentielle se trouve ainsi dans le fait que, pour affiner en fer, on chauffe la gueuse à fondre (tuyère peu inclinée), alors que, pour l'acier, c'est le bain qui est maintenu liquide par une tuyère inclinée soufflant sur le laitier. La décarburation du métal est alors moins forte que dans l'affinage en fer, et la fonte au fond du creuset est moins pâteuse puisque, du fait de sa teneur en carbone plus élevée, sa température de fusion est plus basse (partie III).

Le rôle chimique du laitier (ou scorie) est mis en évidence : protéger la surface du bain pour ralentir la combustion du carbone, malgré l'agitation du bain par le vent des soufflets. Les battitures, oxydes de forge de type Fe3O4, et scories riches en fer (laitier) sont utiles pour décarburer le métal fondu et diminuer la perte en fer en fluidifiant les silicates produits par l'oxydation du silicium de la fonte.

Percy [11 (p. 452)] fournit quelques éclaircissements, non décrits au XVIIIe siècle, sur les rôles respectifs du vent et des laitiers ajoutés pour l'affinage : dans la méthode comtoise, on soulève la loupe pour la soumettre à l'air des tuyères, sauf pour les fontes blanches pour lesquelles cette remontée est inutile car la décarburation se produit pendant la chute des gouttes liquides depuis la gueuse jusqu'au fond du creuset. Il faut ajouter beaucoup de scories pour traiter les fontes grises ou truitées ; peu pour les fontes blanches. Cette remarque veut dire qu'il faut un laitier efficace et abondant pour dissoudre la silice, en évitant de perdre trop de fer dans le laitier (voir partie III).

La description de l'affinage en acier dans les aciéries de Rives (Isère) en 1795 [29], est différente de celle donnée ci-dessus : la tuyère est presque horizontale ; le débit du vent est de 200 pieds cubes par minute, plus faible que pour l'affinage en fer : « dans une affinerie de fer, dont le foyer n'est que la moitié ou le 1/3 d'une aciérie, les soufflets donnent par minute 380 pieds cubes d'air. » La raison donnée est que, pour l'affinage en acier « … l'air ne touche pas la fonte », mais que pour le fer « il est employé en grande partie à brûler le charbon que la fonte contient ». Il semble bien que la température cherchée pour l'affinage en fer soit plus élevée que pour l'affinage en acier, ce qui paraît logique (voir partie III). Pendant l'affinage rivois en acier, on effectue une « fusion tranquille » de la fonte pendant 8–9 h sous une couche de laitier liquide de 5 à 6 pouces d'épaisseur [29 (p. 14)] ; c'est de la fonte grise qui est utilisée [29 (p. 9)].

6.2 Maîtrise de l'affinage en fer au XVIIIe siècle

Jars [27 (p. 23)] explique que les parties terreuses, plus fusibles que le fer, sont incluses dans le métal ; il parle des « pores du fer ». En fait, nous savons qu'elles sont le résultat de l'oxydation de « terres » Si, Mn, P et Fe, formant un laitier liquide qui surnage sur le métal fondu plus dense. Pour l'affinage en fer, il faut chauffer modérément en début d'opération. Le point non précisé, ici, est la configuration de la zone de chauffage, juste sous la gueuse à fondre (Fig. 2) et non sur le métal contenu dans le creuset, comme c'est le cas pour l'affinage en acier. Jars écrit :

« Il ne faut donner qu'une chaleur capable de fondre les parties terreuses, qui étant plus fusibles que le fer, deviennent très-claires & coulent aisément, tandis que ce métal est pâteux & beaucoup moins fluide [que le laitier]; d'où il arrive qu'à mesure que le fer fondu tombe gouttes à gouttes dans cet état de fusion, les molécules de fer, étant plus pesantes, se réunissent dans le fond du foyer en une masse, tandis que les terreuses, qui sont en parfaite fusion, s'échappent à mesure des pores du fer, pour former un bain de scories autour de la masse; lorsqu'il y en a trop, on les fait couler & on en ajoute de nouvelles, qui s'unissant à celles que produit le fer, les rendent plus légères, & en facilitent la séparation. »

La décarburation se produit pendant la fusion, à condition qu'il s'agisse d'une fonte blanche. Si la fonte est plus difficile à traiter, on fera une deuxième séquence, en remontant la loupe au-dessus du vent des tuyères pour continuer la décarburation. On ne cherche pas à protéger le métal par du laitier, dans l'affinage en fer. Au contraire, on coule le laitier régulièrement et on ajoute une scorie riche en fer pour aider à l'élimination des silicates. Cette addition devait également diminuer la perte en fer dont l'oxyde FeO est le principal fluidifiant des silicates pour former le laitier fayalite à bas point de fusion.

Jars ajoute [27 (p. 23)] :

« On imagine bien que cette fonte (réaction) se faisant lentement & par un courant d'air établi par le vent des soufflets, les parties sulphureuses, s'il y en a, s'en échappent, de même que la surabondance du phlogistique… »

Le contact prolongé du vent avec le métal produit la décarburation. Ici, on voit décrite l'élimination simultanée du phlogistique et de sa « terre sulfureuse », image de la combustion du carbone.

6.3 Maîtrise de l'affinage en acier au XVIIIe siècle

La suite [27 (p. 24)] montre une compréhension précise des phénomènes mis en jeu au cours de l'affinage en acier :

- – (a) le maintien du phlogistique grâce au contact avec le charbon et à la protection du métal par le laitier liquide :

« De cette façon on voit que l'on cherche à maintenir le phlogistique & empêcher qu'il ne se dissipe; la matière du fer reposant sur du charbon, en a le contact immédiat par dessous; il (le phlogistique) passe au travers de la masse, & y est retenu par les scories fluides qui la couvrent. »

- – (b) la capture des parties terreuses par le laitier :

« On achève ici de séparer, par la force du feu, les parties terreuses d'avec les métalliques, car les matières étant continuellement agitées par le vent des soufflets, les molécules terreuses rencontrent les scories, avec lesquelles elles ont plus d'analogie, s'y accrochent & font corps avec elles. »

- – (c) le passage de fer oxydé dans le laitier, qui augmente la perte en fer :

« … mais il est immanquable qu'il n'y ait des particules de fer qui se scorifient, aussi a-t-on un déchet plus grand, que lorsque l'on fait du fer ; dans ce cas-ci, on ne retire guère que la moitié en acier, tandis que dans le premier, on obtient communément les deux tiers en fer. »

Il n'y a pas d'explication sur la raison de ce « plus grand déchet » dans l'affinage en acier. Est-ce le résultat d'une température plus élevée ? D'une composition différente de la fonte ? D'une durée plus longue avec une oxydation plus importante du fer et la formation d'une plus grande quantité de laitier ? Cette question est reprise dans la partie III. L'ambiguïté dans le discours de Jars vient de l'absence de mention de la nature de la fonte traitée.

Jars ne voit pas que l'oxyde de fer est indispensable à la fluidification des scories. En revanche, il constate que la température de fusion du métal augmente au cours du processus, ce qu'il attribue à l'élimination des parties terreuses :

« À mesure que l'acier est purgé de ses parties terreuses, il résiste davantage au feu & se durcit ; lorsqu'il a acquis une consistance suffisante à pouvoir être coupé & à supporter les coups de marteau, l'opération est finie ; on le retire. »

On sait que c'est la diminution de la teneur en carbone qui est responsable de l'augmentation de la température de fusion du fer, mais le carbone n'est pas une « terre », c'est un « soufre ». Il reste encore à découvrir que le charbon contient du carbone, que le carbone est soluble dans le fer et que la combustion du carbone ou du silicium sont des phénomènes fondamentalement identiques. Avant cela, il faudra d'abord comprendre la composition de l'air et le rôle de l'oxygène.

6.4 Problème de l'affinage des « fontes à l'oxygène »

Nous utilisons l'expression « fontes à l'oxygène » [13], pour représenter les observations de Bergman [17] et les résultats de Lavoisier [16] attribuant aux fontes une forte teneur en « ethiops martial ». La discussion originale, en 1786, de l'affinage de ces « fontes à l'oxygène », est due aux trois académiciens [19], qui ont proposé des recettes pour l'affinage en fer [19 (p. 137)], mais ont buté sur l'affinage en acier.

6.4.1 L'affinage de la fonte blanche

L'affinage de la fonte blanche, supposée contenir peu ou pas de carbone, a pour but de désoxyder le métal par contact avec le charbon. Pour la fonte grise, supposée contenir à la fois du carbone et de l'oxygène, il faut éliminer l'oxygène en gardant une partie du carbone. Les fontes blanches sont plus faciles à convertir en « fer en barres » : par contact avec le charbon, elles « prennent nature plus facilement » que les grises. En effet, pour ces dernières, « il ne suffit pas […] de renouveler leur contact avec les charbons, il faut encore les ramener perpétuellement au vent des soufflets » [19 (p. 139)]. Le contact avec les charbons est destiné à désoxyder le métal, alors que le vent oxydant des soufflets doit servir à décarburer. Cette indispensable quasi-simultanéité des réactions de décarburation et des supposées réactions de désoxydation va faire école jusqu'au premier quart du XIXe siècle. Hassenfratz, en 1812, y a consacré de longs développements dans son enseignement de sidérotechnie [5 (p. 24)].

Une possibilité de réaction en phase solide (§ 2.3) entre le carbone et l'oxygène du métal à l'abri de l'air a été proposée par les trois académiciens pour l'élimination de l'oxygène, avant une phase ultérieure de décarburation [19 (p. 185)]. Cette proposition fait référence à la méthode carinthienne de décarburation au contact de l'air de plaques minces, suivie d'une refusion [11 (p. 455)]. On voit l'assimilation faite entre la décarburation par l'oxygène de l'air et une possible désoxydation par le carbone contenu dans la fonte. Dans cette proposition, aucun mécanisme ne peut, au cœur du métal solide, éliminer le produit de la réaction entre le carbone et l'oxygène (CO ou CO2), car la diffusion d'une telle molécule jusqu'à la surface ne se produira pas dans le solide, contrairement à ce qui se passe par le dégagement de bulles dans le liquide. En revanche, dans la méthode carinthienne, la réaction se produit à la surface libre du métal entre l'oxygène de l'air et le carbone, qui peut diffuser rapidement à l'intérieur du métal solide jusqu'à la surface, puisque c'est un atome de petite taille. L'analyse des trois académiciens fait implicitement référence à la réaction du carbone avec les inclusions de silicates dans le fer de réduction directe au cours des traitements de cémentation destinés à produire un « acier artificiel ». Il se produit alors des bulles et boursouflures internes et superficielles, qui font donner à cet acier le nom « d'acier poule » ou « blister steel ».

6.4.2 L'affinage de la fonte grise

L'affinage de la fonte grise, supposée contenir de l'oxygène et du carbone, a pour but d'éliminer simultanément l'oxygène et le carbone [19 (p. 186)] :

« Pour la fonte grise, l'opération ne consiste pas seulement à dépouiller le fer de l'air déphlogistiqué qui pendant la fusion a résisté à l'action des charbons; il faut encore lui enlever le charbon même avec lequel il s'est combiné dans le haut fourneau; & cette seconde partie de l'affinage est en général beaucoup plus difficile que la première. »

Il faut alors, comme on l'a vu plus haut, accroître la température et ramener la fonte au vent des soufflets. Parfois, on souffle dans le bain liquide. La température d'affinage de la fonte grise est plus haute que pour la fonte blanche (p. 186). Il est dit également qu'une partie de l'affinage est produite par la réaction entre l'oxygène et le carbone de la fonte (p. 190 et 177).

Les remarques suivantes sont intéressantes : « … l'état dans lequel le charbon se trouve dans la fonte […] le rend très peu combustible… » (on retrouve la notion des soufres fixes de Bazin pour représenter le graphite) et : « On calcine beaucoup de métal en même temps que l'on dissipe de la matière charbonneuse, ce qui entraîne une perte de matière. »

Finalement, les trois académiciens préconisent, pour les fontes très grises, une transformation en fonte blanche par une espèce de mazéage qu'ils considèrent comme très coûteux (p. 186). Le carbone de la fonte grise étant « très peu combustible » et la perte en fer élevée, il vaut mieux la transformer en fonte blanche, pour l'affiner en fer. La gestion du carbone et de l'oxygène est incompréhensible dans cette transformation en fonte blanche, puisque la fonte blanche est supposée contenir beaucoup d'oxygène et peu de carbone, alors que la fonte grise contient davantage de carbone. Il faudrait, dans ce schéma, ajouter de l'oxygène à la fonte grise.

Cependant, Monge a bien vu que c'est le charbon qui donne de la dureté et de la fusibilité au fer [36, p. 26] :

« Lorsque la fonte est grise l'opération […] doit atteindre le double but d'arracher à la fonte l'oxigène qui prive le fer de ses qualités métalliques, et de la dépouiller du charbon qui lui donne sa couleur, et qui donne au fer forgé de la fusibilité et de la dureté. »

6.4.3 Analyse physicochimique de la démarche des trois académiciens

Au-delà des critiques ci-dessus, il est intéressant d'examiner de près le raisonnement des trois académiciens, qui n'étaient pas loin d'avoir compris un mécanisme général. Aujourd'hui, la décarburation par la réaction entre C et O en solution dans le métal liquide est décrite par le formalisme thermochimique : Cm + Om → COg ; les indices m et g représentant respectivement les éléments en solution dans le métal et la phase gazeuse. Cette réaction qui prend place dans le domaine liquide n'est pas réaliste dans le métal solide, où les seules réactions efficaces se situent à la surface du métal. En réalité, il s'agit de l'action :

- − soit de l'oxygène de l'air : Cm + 1/2 O2 → COg

- − soit du laitier : (FeO)l + Cm → COg + Fe, où l'indice l représente le laitier liquide ou éventuellement la couche d'oxyde solide au cours du forgeage (battitures).

On voit donc que, même si le mécanisme des trois académiciens était vraisemblable, c'est l'identification de la source décarburante qui était fausse, ce qui rend le mécanisme d'affinage non crédible.

6.4.4 Diffusion des théories « oxygénistes »

On trouve, par exemple :

- − Rambourg [30 (p. 436)] : il faut ajouter du carbone à la fonte pour produire de l'acier ;

- − d'autres [29, p. 11 et 37, p. 37], justifient la théorie « oxygéniste » par l'observation du travail dans l'atelier ; en particulier, ils affirment que la remontée de la loupe pâteuse au-dessus de la tuyère a pour objectif de renouveler le contact avec le charbon, pour désoxyder la fonte ;

- − en Allemagne et en Angleterre, de semblables considérations avaient cours, puisque la fonte était aussi considérée comme un mélange de carbone et oxygène avec le fer, par exemple : « … raw iron consists of pure iron […] mixed with […] oxygen, carbon, and earth» [38 (p. 341)].

Cependant, on pourra remarquer que de telles théories n'étaient pas absolument utiles pour le fonctionnement de l'affinage. En effet, en 1795, dans un atelier du Perche, il est rapporté que la fonte est travaillée dans un four à réverbère (puddlage) comme le font les Anglais, qui « parviennent a dépouiller leur fonte de son oxigène et a la transmuer en fer » [39]. La description est fausse, mais le résultat est correct !

Dufaud, au début du XIXe siècle [40], écrit que le contact de la fonte avec le charbon porté au rouge n'est pas nécessaire, puisque la fonte en est « toujours plus que saturée » et que c'est la chaleur (le calorique) qui permet l'affinage. Au contact de l'air et de scories, le traitement de la fonte dans un four à réverbère permet d'obtenir un fer de bonne qualité, sans contact avec le charbon. Dufaud semble avoir été le premier en France à affirmer ceci, mais il est clair que, dans les ateliers de puddlage anglais, on avait résolu la question depuis 1780, avant les analyses de Lavoisier.

On peut ainsi constater que les métallurgistes anglais ont eu de la chance. Ils ne savaient pas que l'opération de puddlage était impossible ; c'est pour cela qu'ils ont réussi !

6.5 Rendement de l'affinage

Cette question a été abordée dans la partie I. Voici quelques ordres de grandeur :

- − pour Diderot [26], « … de vingt-six livres de fer crud, on n'en retire que treize d'acier »;

- − pour Bouchu [1], « Le déchet ordinaire de la fonte réduite en fer, est au moins d'un tiers, quinze cent de fonte pour un mille de fer » ;

- − pour Rambourg [30 (p. 395)], « La fonte perd 14 liv. par 100 pour être convertie en acier brut, et 18 liv. pour être convertie en acier raffiné » (corroyage en trousse). Cette valeur est plus faible que celles de Diderot et de Bouchu.

Les problèmes de rendement en fer, en particulier la plus grande perte dans la conversion en acier, seront discutés quantitativement dans la partie III.

7 Conclusions

Dans la présente partie II, ont été rassemblées les recommandations les plus importantes concernant le choix du type de fonte, blanche ou grise en fonction du type de produit visé, fer malléable ou acier : la fonte blanche est préférée pour l'affinage en fer et, généralement, la fonte grise est destinée aux pièces de fonderie, à moins qu'on ne la transforme en fonte blanche par mazéage. Cependant, cette préconisation n'apparaît bizarrement qu'au début et à la fin du siècle. Entre-temps, les termes utilisés ont été plutôt vagues : fontes faciles à traiter ou fontes intraitables, etc. Était-ce une façon de dissimuler un savoir-faire ou une simple ignorance ? La réponse n'est pas évidente.

Réaumur a traité cette question de façon catégorique :

- – pour affiner la fonte blanche (assimilable à : « facile à traiter », ultérieur), il faut l'exposer le plus possible au vent des soufflets afin d'obtenir du fer malléable. La transformation de la fonte blanche en acier est possible, mais délicate, puisqu'elle se décarbure rapidement au moment de la fusion. La meilleure voie est d'affiner la fonte blanche en fer que l'on pourra cémenter en acier, comme l'affirme le titre du neuvième mémoire : « … pourquoi il est plus aisé de porter les aciers de fer forgé au point de perfection où on les veut, que ceux qui viennent des fontes » ;

- – pour l'affinage de la fonte grise en acier, Réaumur propose une première fusion pour épurer les matières terreuses (il n'utilise pas le terme mazéage, qui n'apparaîtra que plus tard), suivie d'un « affinage doux ».