« Un fourneau est vraiment un estomac qui veut être rempli avec égalité, uniformité & sans relâche ; sujet à des altérations par le défaut de nourriture, à des indigestions & crudités par la qualité ou l'excès, & veut des remèdes prompts. »

E.J. Bouchu.

Article Forges de l'Encyclopédie [1].

1 Introduction

1.1 Présentation générale

Le XVIIIe siècle a vécu une importante transformation des concepts et du langage scientifiques, en particulier dans le domaine de la chimie naissante. Au début de ce siècle, Réaumur utilisait encore des appellations issues du domaine des alchimistes, alors qu'à la fin, grâce aux efforts de Lavoisier, la langue s'était simplifiée et les connaissances tendaient à devenir quantitatives. C'est aussi la grande période de l'Encyclopédie de Diderot et d'Alembert [3], en lutte contre les obscurantismes de tous bords.

S'agissant de la métallurgie du fer, à côté des acteurs principaux tels que Réaumur [4], Buffon [5], Bergman [6], Swedenborg [7], Lavoisier [8], d'autres moins connus dans ce domaine ont eu un rôle essentiel dans la description des procédés métallurgiques : Jars [9], les « trois académiciens » : Vandermonde, Berthollet et Monge [10], Guyton de Morveau [11], Bouchu et Diderot [1,3]. De nombreuses évolutions techniques en Angleterre vont transformer la métallurgie du fer, au cours du XVIIIe siècle. C'est d'abord l'apparition de l'acier au creuset à Sheffield en 1740, de haute qualité, mais pour une production encore confidentielle, et, plus importante, la technique révolutionnaire du puddlage ou « affinage à la houille », en réalité au coke, ou « affinage à l'anglaise », en 1780 (procédé Cort).

Le présent travail ressemble à un article de revue de « l'état de l'art », mais avec une différence essentielle : si on prend le point de vue de rédiger une « revue » moderne sans précaution, (1) le lecteur ne va rien comprendre à cause du langage « désuet » et (2) il va penser que ce travail n'a aucun intérêt, puisque les connaissances en discussion sont aujourd'hui maîtrisées. Le terrible « challenge » est donc de montrer comment nos connaissances actuelles ont commencé à se mettre en place à une certaine époque et pour cela, il faut citer les auteurs, à travers leurs mots, afin d'analyser leurs écrits et montrer à la fois la perception, parfois embryonnaire, de ce que nous maîtrisons aujourd'hui, grâce à leur héritage, et/ou leurs manques ou négligences de compréhension et/ou de langage, qui n'enlèvent rien à leur mérite.

Les descriptions du XVIIIe siècle, d'abord de la production des fontes et ensuite de leur affinage, sont exposées dans trois parties complémentaires, avec l'objectif de comprendre ce qui suit.

La première partie, Sur la production des fontes, explique comment un « fourneau de fusion » donne de la fonte grise ou blanche ou les deux successivement, ce qui différencie les « fontes naturellement blanches » et les fontes « devenues blanches » par refusion et refroidissement rapide et ce que représentent les « parties hétérogènes » observées dans la fonte.

La deuxième partie, Sur les diverses conceptions de l'affinage des fontes au bas foyer, analyse ce qui fait la différence entre l'affinage des fontes blanches ou grises et, en particulier, pourquoi choisir la fonte blanche pour produire du fer doux et la fonte grise pour l'acier ? En quoi la refusion des gueuses de fonte était-elle une part essentielle de l'affinage ? Quelles furent les conséquences, sur la description de l'affinage, de la présence supposée d'oxygène dans la fonte ?

La troisième partie, Propositions pour l'interprétation physicochimique de l'affinage des fontes au bas foyer, fera intervenir, à la fin de cette étude, les connaissances actuelles sur les microstructures des fontes et leurs compositions chimiques, ainsi que sur les réactions d'affinage et les évolutions microstructurales en fonction de la température. Grâce aux outils de la thermochimie métallurgique, nous proposerons un éclairage sur les questions posées au XVIIIe siècle, en espérant fournir à de futurs chercheurs quelques guides facilitant la lecture des documents d'époque.

1.2 Objectifs et plan de la première partie

Il n'est pas prévu, dans ce travail, de détailler les outils de production de la fonte, ce qui fut fait dans l'Art des forges [7] et l'Encyclopédie de Diderot et d'Alembert [3], mais de rassembler à fin d'analyse et de synthèse, les descriptions que nous a laissées le XVIIIe siècle dans des rapports extrêmement détaillés, quelquefois difficiles à mettre en ordre selon nos critères actuels et dont le langage peut sembler imprécis à nos yeux.

Après un court rappel des définitions de base actuelles et de quelques termes de « chymie » du XVIIIe siècle, le présent exposé aborde les points suivants :

- – les conditions d'obtention des fontes blanches ou grises au XVIIIe siècle, à partir des différents types de marche du fourneau, au sujet desquels une synthèse sera proposée ;

- – les descriptions du XVIIIe siècle des structures des fontes, à partir d'observations à l'œil ou à la loupe, pour discuter de la pureté de la fonte, à partir de notions telles que le rendement en fer et la présence de « parties hétérogènes » contenues dans le métal ;

- – il sera aussi question de l'oxygène dans la fonte, une découverte annoncée par Lavoisier et qui va faire couler énormément d'encre, particulièrement en France, jusqu'au premier quart du XIXe siècle [12].

2 Définitions

2.1 Fontes

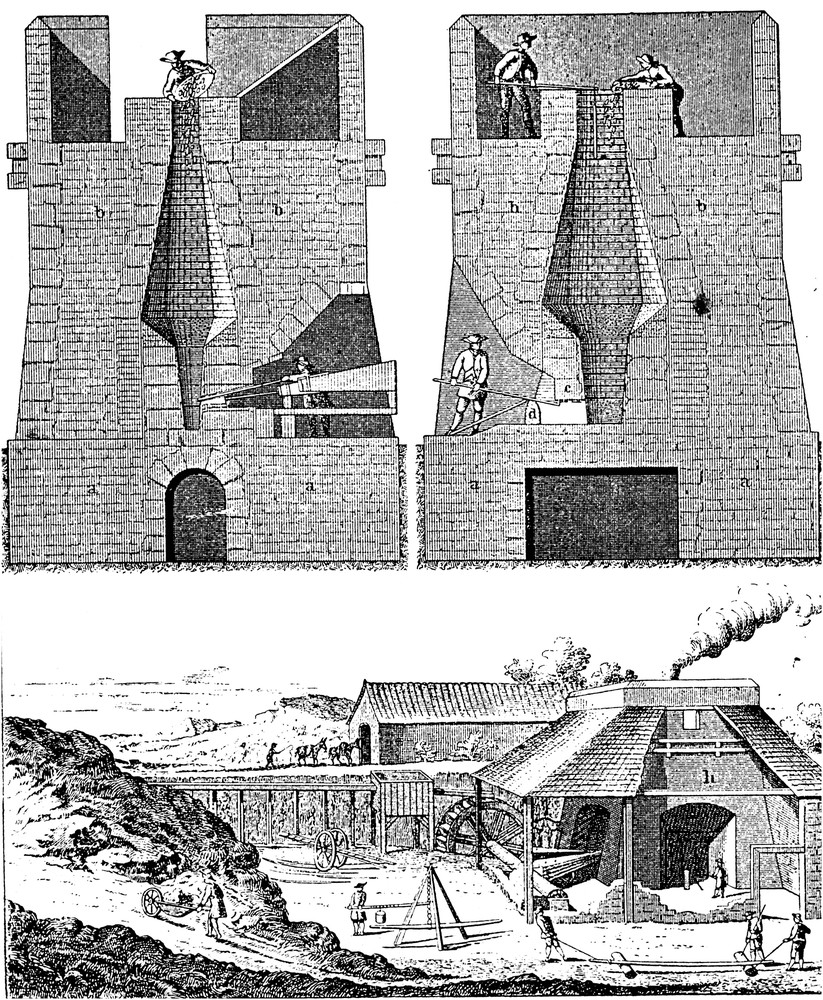

La fonte est un alliage de fer (Fe) et de 3 à 5% de carbone (C), plus éventuellement d'autres éléments d'addition [13,14]. Elle est produite par réduction du minerai au haut-fourneau actuel ou autrefois au « fourneau à mine », selon l'expression de Réaumur (Fig. 1). Le combustible était alors le charbon de bois ; aujourd'hui, c'est le coke. Autrefois, on ne savait pas que le charbon, au-delà de son rôle de combustible nécessaire au chauffage et à la fusion des produits, jouait également un rôle chimique majeur de réducteur du minerai.

Fourneau du début du XVIIIe siècle, d'après Ledebur [2].

La classification actuelle se fait entre fontes d'affinage, destinées à la conversion en acier et fontes de moulage, destinées à la fonderie de pièces diverses et, comme au XVIIIe siècle, on classe encore les fontes en « blanches, grises et truitées », à partir de l'aspect des surfaces de rupture du matériau. Le langage n'a pas changé, mais le contenu des mots a été fortement modifié.

En basant son analyse sur les propriétés de malléabilité du métal, Réaumur a décrit la fonte comme un état intermédiaire entre le minerai et le métal, c'est-à-dire un état où la fonte (traitement) du minerai [4] n'a pas permis d'éliminer assez de soufres et de sels (§ 2.2) pour que le produit soit forgeable, et c'est pour améliorer les propriétés d'emploi de ce fer de gueuse qu'il faudra l'affiner ultérieurement. Réaumur constate que la différence entre les fontes blanches et grises peut venir du minerai, ou des conditions de fonctionnement du fourneau [4 (p. 390)], mais aussi que l'on peut transformer une fonte grise en fonte blanche en la refondant et en la refroidissant rapidement [4 (p. 396)].

L'origine de ce phénomène est connue aujourd'hui : dans la fonte blanche, le carbone est combiné au fer sous la forme de cémentite (Fe3C), alors que dans une fonte grise (ou noire), le carbone est en partie sous forme de graphite (noir). La composition chimique en carbone, silicium, phosphore et manganèse a une importance notable sur la formation du carbure ou du graphite, mais on sait qu'elle ne suffit pas à définir le caractère blanc ou gris de la fonte, car la sélection de la structure se passe au moment de la solidification. Le paramètre décisif est, en effet, la vitesse de solidification : lorsqu'elle est rapide, il se forme une fonte blanche, et lorsqu'elle est lente, c'est une fonte grise [13–15]. C'est la vitesse critique de refroidissement qui varie avec la composition.

Autrement dit, la nature du minerai et la conduite du fourneau prédéterminent la structure probable blanche ou grise de la fonte, par les teneurs en carbone et silicium, mais ce sont les conditions de solidification qui imposent la couleur, c'est-à-dire la microstructure. Ce point n'a été compris qu'à la fin du XIXe siècle, lorsque les méthodes d'observation métallographiques au microscope se sont répandues dans les laboratoires [16]. Cependant, au XVIIIe siècle, Réaumur, suivi par l'ensemble des scientifiques de l'époque, décrivit les structures des fontes à partir de surfaces de ruptures et identifia des « lames » ou « parties hétérogènes » responsables à ses yeux de la fragilité de ces matériaux.

La discussion de la pureté des fontes en relation avec leur structure blanche ou grise et la quantité de « parties hétérogènes » observées au faible grossissement des microscopes de l'époque, sera une préoccupation importante du présent exposé.

2.2 Quelques termes de « chymie » du XVIIIe siècle

Pour faciliter la lecture, voici quelques éclairages, uniquement destinés au domaine de la métallurgie, sur certaines notions [3] dont le sens est devenu obscur aujourd'hui.

Terres. De façon générale, une terre n'est pas un composé chimique au sens actuel, c'est plutôt « une faculté de… », c'est-à-dire un « principe ». Une notion de matière solide y est souvent associée, mais il faut se méfier d'une telle simplification. Par exemple, la terre martiale est celle qui se rapporte au fer (mars), lequel est composé de deux principes : « une terre propre à ce métal et du phlogistique » et on écrit : fer = terre martiale + phlogistique. Il s'agit d'une définition, pas d'une réaction chimique. De même, le charbon est la combinaison d'une terre et du principe inflammable (phlogistique).

Phlogistique. Stahl a donné le nom de phlogistique à la terre sulfureuse ou « principe inflammable ». On trouve aussi l'expression : le phlogistique est le soufre des métaux. Le phlogistique est la pure matière du feu dont les propriétés sont indépendantes des différentes matières où il est engagé. Lorsqu'on chauffe un métal dans l'air, il perd son phlogistique et il reste sa chaux (oxyde). Il s'ensuit que, pour donner de la ductilité au métal, il faut apporter du phlogistique à sa chaux. Quand Lavoisier renverse cette théorie pour la remplacer par celle de la combustion, il remplace la définition de la nature du métal : métal = chaux + phlogistique, par une réaction chimique : métal + air déphlogistiqué (oxygène) → chaux (oxyde MO).

Chaux/calcination. Une chaux est un oxyde, mais cette identification date seulement de l'époque de Lavoisier. La calcination est initialement un chauffage à l'air libre. Par exemple, la décomposition du calcaire (carbonate de calcium) donne de la chaux vive (CaO), avec libération du gaz carbonique. Par extension, chez Lavoisier, la calcination d'un métal va produire la chaux correspondante, c'est-à-dire l'oxyde de ce métal.

Soufres. Les soufres sont des corps très inflammables comme le charbon, le soufre commun, les graisses, etc.

Sels. Ce sont en général, nos bases, acides et sels. Réaumur qui utilise ce terme associé aux soufres dans « soufres & sels », n'a pas précisément défini ce qu'il entendait par là.

3 Conditions d'obtention des fontes blanches et grises au XVIIIe siècle

Selon nos connaissances actuelles, la fonte n'est ni blanche ni grise, dans l'état liquide. Elle le deviendra seulement après avoir été solidifiée. Ceci n'est pas compris au XVIIIe siècle et reste encore discuté au cours du XIXe siècle, tant que la microstructure des fontes n'aura pas été décrite au microscope.

3.1 Marche du fourneau et production de fontes blanches ou grises

Sans connaître le rôle du silicium (Si) et du carbone (C), les forgerons et les scientifiques du XVIIIe siècle savaient que le rapport minerai sur charbon et la température de fonctionnement du fourneau avaient une importance primordiale dans la nature, blanche ou grise, de la fonte. Ces deux paramètres ont des rôles très imbriqués, puisque la température est évidemment plus élevée lorsqu'il y a plus de charbon dans le fourneau, à condition que les tuyères fonctionnent à plein. Par ailleurs, la nature du minerai a été mise en avant, mais de façon accessoire.

3.1.1 Questions sur la nature du minerai

En ce qui concerne l'importance de la nature du minerai sur le type de fonte produite, les avis étaient discordants et sans grande précision. Les plus importants sont : Buffon [5 (p. 47)], Bergman (cité par [11 (p. 422)]), Jars [9 (p. 1)]. En fait, dans ces rapports, il s'agissait avant tout de discuter de la qualité du fer (doux, aigre, cassant) ou de l'acier ultérieurement produits à partir de la fonte (voir partie III).

Bazin, en 1737, défend une « mine d'acier » découverte en Alsace [17]. Il n'est pas question de fonte blanche ou grise, mais d'un parti pris « politique ». L'auteur veut montrer qu'on peut fabriquer, en France, un acier d'aussi bonne qualité qu'en Allemagne, à condition d'avoir une mine qui s'y prête. Le discours propagandiste n'est, cependant, pas celui d'un naïf. En défendant la mine d'Alsace, Bazin sait bien qu'il n'existe pas de mines d'acier, à proprement parler. Il dit, en effet, que les mines d'acier n'ont pas de signes distinctifs [17 (p. 31)] et que « la fonte des mines est la même » que pour les autres [17 (p. 37)]. La « fonte de la mine » représente la transformation du minerai en métal dans le « fourneau à mine » [12].

Buffon, d'un point de vue strictement scientifique [5 (p. 47)], s'oppose aux notions de « mines qui auraient la qualité de pouvoir donner de l'acier… ». Il dit que c'est : « … de la conduite du feu et de la manipulation (préparation) de la mine que dépend la bonne ou la mauvaise qualité de la fonte, du fer et de l'acier » et il donne [5 (p. 62)] des critères de marche du fourneau, à partir de la consistance du laitier, comme indice de « la bonne ou mauvaise proportion des matières qu'on y jette ». Il explique de façon détaillée comment analyser et préparer la mine (trier, laver, etc.), pour obtenir le meilleur résultat. L'argumentation de Buffon, à la marge du propos du présent article, sur la préparation de la charge du fourneau, l'analyse chimique des minerais et la nature des fondants à ajouter avec discernement, est extrêmement virulente à l'encontre des maîtres de forge ignorants. Buffon a sans doute raison, mais il faudra au moins un siècle pour maîtriser ces difficiles problèmes au sujet desquels Bouchu expose l'ignorance du moment (voir plus bas) [1].

3.1.2 Fonctionnement du fourneau

La description de la conduite du fourneau est riche en constatations et avis divers, mais les paramètres que nous considérons, aujourd'hui, comme fondamentaux sont rarement cités.

Voici ce qu'en dit Bouchu [1] : « L'exactitude du produit d'un fourneau dépend de l'égalité du vent, de la régularité des charges, de l'uniformité des mines & des charbons, & de l'intelligence du fondeur dans son travail ». Cette affirmation ne pourra que satisfaire les « haut-fournistes » actuels.

L'accord est général sur le fait que c'est la conduite du fourneau qui joue le rôle essentiel dans la nature de la fonte produite. Cependant, l'analyse des textes montre que les descriptions, souvent partielles, parlent de situations différentes : soit des périodes de démarrage du fourneau où le rapport minerai/charbon et donc la température ne sont pas optimisés, soit des régimes quasi permanents dont les durées peuvent varier de quelques jours à plusieurs semaines selon les auteurs, soit encore à des régimes transitoires après des opérations de réparation du fourneau.

L'analyse des écrits dans le présent paragraphe va mener à une synthèse relativement simple qui sera présentée au paragraphe 3.3.

Au démarrage des « fourneaux à mine » d'après Réaumur [4 (p. 397)], on produit d'abord de la fonte grise, avant d'obtenir de la fonte blanche :

« … après la première fusion […] on ne retire que des fontes grises ou brunes, des mêmes mines qui en donneront par la suite des blanches ».

Réaumur attribue ce résultat à l'effet de la température et à la proportion de charbon qui est plus élevée au démarrage : « … c'est un principe, parmi les fondeurs de mine, que plus on met de charbon, par rapport à la même quantité de mine, & plus on rend la fonte grise ».

Cette description semble en contradiction avec celle de Guillot–Duhamel [18 (p. 452)], un compagnon des voyages métallurgiques de Jars [9] à travers l'Europe. En effet, Guillot-Duhamel explique qu'à la mise en route du fourneau, le lundi, après remplissage de charbon de bois et addition progressive de minerai, on obtient de la fonte blanche jusqu'au mardi midi, où le fourneau commence à donner de la fonte grise, lorsqu'il est suffisamment échauffé. De ce fait, il n'est possible d'obtenir de la fonte grise que pendant 50 à 60 h dans la semaine. Ensuite, le fer coule difficilement et « s'attache au fond du fourneau », ce qui endommage la tuyère. Après réparation de la tuyère, on retrouve la fonte blanche jusqu'au samedi midi, où l'on arrête l'opération. Il s'agit, ici, d'un fonctionnement très discontinu du fourneau, apparemment surprenant, contraire aux descriptions de Buffon [5].

Le rapport charbon/minerai. Lorsque ce rapport augmente, on passe de la fonte blanche à la grise [4 (p. 397)]. À ce sujet, Jars écrit :

« Qu'il y ait trop de mine, eu égard à la quantité de charbon, la fonte… est blanche… Qu'il y ait peu de mine, relativement au charbon, la fonte est très grise… » [9 (p. 10)].

Et il explique ce phénomène par la vitesse de descente du minerai devant la tuyère. Lorsqu'il n'y a pas assez de charbon, le minerai descend trop vite et n'est pas correctement réduit, mais :

« Si, au contraire, on ajoute moins de mine et plus de charbon, le minerai descend plus lentement, le feu désunit peu à peu chaque partie qui compose le minerai ; celles qui manquent de phlogistique, en reçoivent par le contact des charbons… on obtient une fonte grise plus parfaite que la première » [9 (p. 12)].

Selon Bouchu dans l'Encyclopédie [1], c'est le « plus ou moins de mine » qui rend les fontes blanches ou grises, argument régulièrement repris jusqu'à la fin du siècle [10 (p. 135)]. Cependant, Bouchu ne craint pas d'exposer l'ignorance générale sur ce sujet :

« Parvenu à acquérir quelques connoissances sur le mélange le plus avantageux pour la fusion des mines, je suis obligé d'avouer qu'on n'est point parvenu à savoir ce qui, à travail égal, distingue les fers entr'eux. On se contente de dire en général que les mines sont de différentes especes, & que conséquemment leur produit doit être différent. »

La question de Bouchu se rapporte vraisemblablement à la présence dans la mine d'éléments comme le phosphore, le soufre, le cuivre et d'autres pas encore identifiés comme le zinc, l'arsenic, etc., qui jouent un rôle assez bien compris aujourd'hui, dans la fragilité des fers et aciers, soit à chaud, soit à froid. Ce problème était déjà cité par Réaumur par les termes « fer aigre » ou « cassant à froid » et « fer rouvelin » ou « cassant à chaud », phénomènes attribués au XVIIIe siècle aux sulfures et/ou aux phosphates (voir partie III), originaires de la mine.

La température. L'augmentation de température favorise la fonte grise, mais un refroidissement rapide à la coulée favorise la fonte blanche [9 (p. 16)] :

« … la couleur de la fonte, sa dureté & sa fragilité ne dépendent que du degré de fusion (température) qu'elle a éprouvé, & de son refroidissement plus ou moins prompt. »

De même, pour Bouchu [1], c'est l'augmentation du « degré de chaleur » qui favorise la production de la fonte grise.

On peut remarquer que pour augmenter la température, il faut plus de charbon (et de vent) ce qui doit favoriser, aussi, la production de fonte grise. Par ailleurs, nous savons aujourd'hui qu'une augmentation de température fait croître la teneur en silicium dans la fonte liquide, ce qui favorise aussi la structure de fonte grise.

Charbon libre. La température et le rapport charbon/minerai sont des paramètres fortement connectés et nous devons aux trois académiciens [10 (p. 179)] l'exposé connu des effets combinés du vent et du charbon, c'est-à-dire de la température atteinte et surtout, de la quantité de « charbon libre pour la réduction de la chaux » (l'oxyde de fer). Ceci est une importante évolution dans la compréhension des réactions mises en jeu. En effet, il faut régler le débit de vent et augmenter la dose de charbon pour accroître la température et donc la production de métal, mais ce sera au détriment de la réduction du minerai, si on n'ajuste pas la dose de charbon en conséquence. Cette phrase est à considérer comme une des fondatrices de la chimie métallurgique.

3.2 Fontes naturellement blanches

La notion de « fonte naturellement blanche » a été introduite par Jars [9 (p. 11)], par opposition à celle de « fonte grise rendue blanche » par refroidissement rapide. Aujourd'hui, on peut comprendre que cette double notion est :

- – (a) fondée sur la composition de la fonte, c'est-à-dire essentiellement par les teneurs en carbone et silicium, car le phosphore et le manganèse avaient en pratique des rôles moins importants ;

- – (b) déterminée par la vitesse de refroidissement pendant la coulée laquelle joue un rôle prépondérant dans la formation soit du graphite soit de la cémentite au cours de la solidification.

Ce n'est pas le cas au XVIIIe siècle. En effet, selon Jars en 1769 et Buffon en 1775, la fonte naturellement blanche résultat d'une marche du fourneau où le rapport charbon/minerai était insuffisant [5,9]. Jars [9 (p. 2)] met en cause « la conduite du feu », et l'existence de minerai incomplètement réduit. La fonte est alors décrite comme contenant des « parties vitrifiées » (§ 4.3).

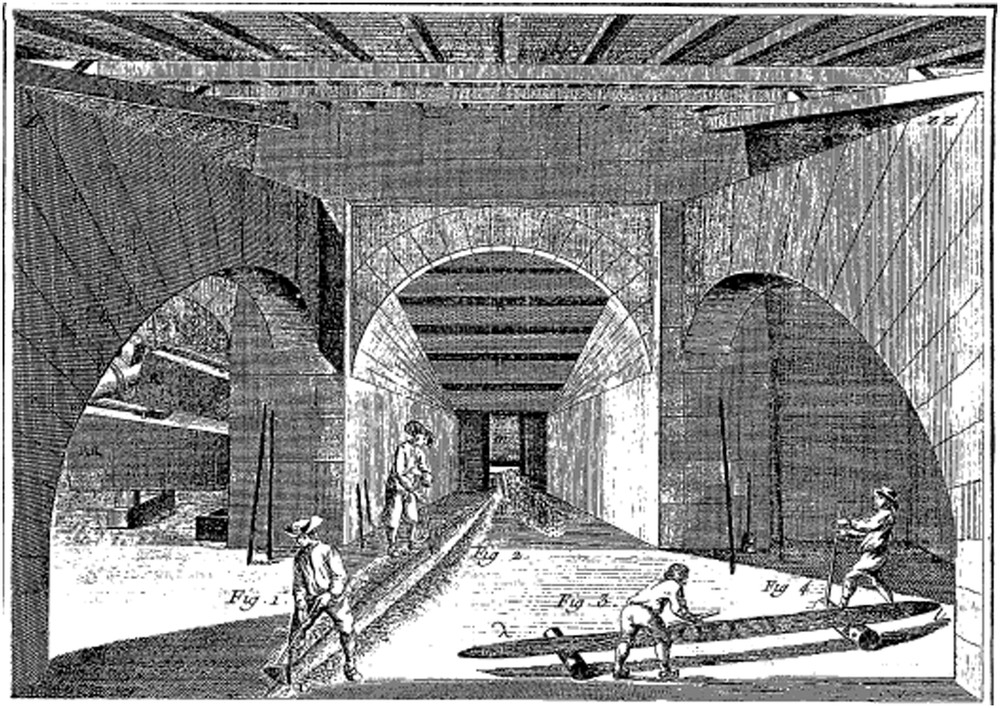

Pour discuter la notion de fonte naturellement blanche, à partir de la marche du fourneau, c'est-à-dire de la composition du produit, il faut pouvoir comparer des procédés conduisant à des vitesses de solidification voisines. On peut caractériser cette vitesse, par exemple, par les dimensions du produit coulé à la sortie du fourneau. Par chance, les différentes productions de l'époque étaient assez comparables en dimensions. Ainsi, les gueuses ou saumons étaient des barres coulées de section prismatique ou pyramidale, pointues aux extrémités et d'épaisseurs assez peu différentes (Fig. 2). Les dimensions courantes étaient par exemple : épaisseur 10 cm × largeur 20 cm × longueur 1 à 5 m, pour une masse de plusieurs centaines de kilogrammes [19 (p. 84), 20 (p. 436) ; 4 (p. 563), 21 (p. 213)].

Coulée d'une gueuse de fonte d'après l'article « Forges » [1], 2e section, planche VIII.

On peut ainsi considérer, en première approximation, que les vitesses de solidification des saumons et gueuses sortant des fourneaux étaient voisines dans les différents ateliers européens. De ce fait, la notion de fonte naturellement blanche du XVIIIe siècle avait de bonnes chances de caractériser essentiellement la composition du métal en Si, C, Mn, P, etc., elle-même fonction de la nature du minerai et de la température de marche du fourneau.

Bien que la fonte ne devienne blanche ou grise qu'après solidification, la préexistence de fonte blanche ou grise dans le creuset du haut-fourneau est encore en discussion au XIXe siècle, 90 ans après Jars. À partir de dosages de carbone et silicium et de mesures de densité sur des fontes de la région de Saint-Étienne et de Givors, en 1859, Lan [22] trouve de la fonte blanche au fond du creuset et de la fonte grise en surface. Il en conclut qu'il s'agit d'un effet de début d'affinage par le laitier et le vent à la surface du bain. Bien que cette conclusion soit discutable, on peut retenir que son raisonnement semble reposer sur l'idée d'une particularité intrinsèque de la fonte à l'état liquide. De même, Troost, en 1884 [23], continue à faire une différence entre, d'une part, les fontes blanches et grises en fonction de leur composition et de la température de réduction du minerai et, d'autre part, celles « ayant les caractères » de fonte blanche ou de fonte grise, après une « solidification adaptée » [23 (p. 589)]. C'était avant l'invention du diagramme Fe–C en 1899 et la compréhension des mécanismes de cristallisation des métaux, dans les premières années du XXe siècle. À ce sujet, voir Howe [24], qui cite les premiers auteurs concernés par les études sur la cristallisation.

Commentaires. Les notions de fonte naturellement blanche et de fonte rendue blanche par solidification rapide, se situent au cœur de la maîtrise de la refusion et de l'affinage des fontes blanches ou grises (voir partie II). En effet, la réaction de l'air avec le métal fondu n'est pas connue, puisque la composition de l'air ne l'est pas avant Lavoisier. Ainsi, le traitement d'affinage n'est vu que comme un effet purement thermique de « purification par le feu » et le refroidissement rapide n'a aucune explication microstructurale avant la fin du XIXe siècle. Cependant, la distinction entre fontes blanches et grises en vue de l'affinage, n'est pas présentée par tous les auteurs. Par exemple, Swedenborg [7 (pp. 291 et 388)], fait seulement quelques remarques accessoires au sujet de la couleur des fontes. Cet aspect du problème sera repris dans la partie II.

3.3 Synthèse des données du XVIIIe siècle

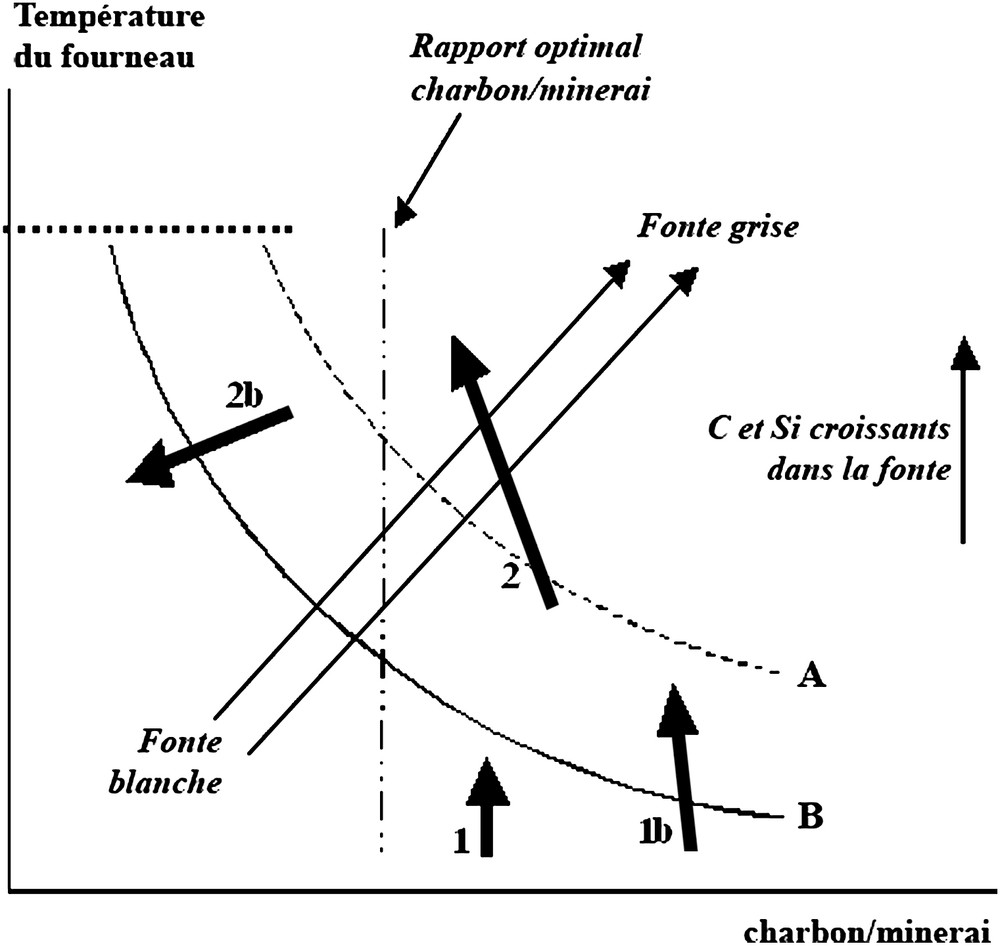

Chez les auteurs cités plus haut, se trouvent des descriptions partielles et apparemment opposées du fonctionnement du fourneau à mine. Cependant, en classant l'ensemble de ces observations, il est possible de dégager l'effet du couplage entre le pouvoir réducteur du fourneau et sa température, elle-même fonction de la quantité de charbon chargé, aussi bien au cours des transitoires que pendant les régimes permanents. La Fig. 3 est une proposition de mise en ordre des observations du XVIIIe siècle. Son tracé a été guidé par les connaissances actuelles, par exemple par le fait qu'une augmentation de température du fourneau a pour conséquence d'accroître les teneurs en carbone et en silicium de la fonte, favorisant ainsi la production de fonte grise. Les différents chemins de fonctionnement sont commentés ci-dessous. La courbe B correspond à une vitesse de solidification plus élevée que la courbe A.

Nature des fontes à la sortie du « fourneau de fusion » en fonction de la température de fonctionnement et de la composition de la charge.

La Fig. 3 décrit le couplage « thermochimique », c'est-à-dire, d'une part, le pouvoir réducteur du fourneau, par le rapport charbon/minerai et, d'autre part, sa température de marche conditionnée par la charge en charbon et le débit de vent. Elle prend en compte les faits suivants : plus le rapport charbon sur minerai est élevé, plus la température peut être élevée (ces deux paramètres étant liés), et plus la fonte grise se forme au détriment de la fonte blanche, grâce à l'augmentation des teneurs en carbone et silicium (pour des vitesses comparables de solidification de la fonte liquide). Par ailleurs, plus la vitesse de solidification est élevée (courbe B), plus le domaine de formation des fontes blanches est important après solidification.

Un faible taux de charbon ne permet pas d'atteindre une température élevée : la zone en haut à gauche ne pourra être atteinte qu'avec un apport de chaleur complémentaire ; recyclage de gaz chauds (il faudra attendre le XIXe siècle) [20 (p. 423 et 452)], énergie électrique, etc.

Pilotage du fourneau. Au démarrage du fourneau, la proportion charbon/minerai est élevée, alors que la température est encore faible (chemin 1) : la fonte blanche est prépondérante. Cependant, si on démarre le fourneau avec peu de minerai et beaucoup de charbon, la première coulée sera de la fonte grise (chemin 1b) parce que, dans le chemin 1b, la température atteinte est plus haute que dans le chemin 1, grâce à un débit de vent plus élevé.

En service permanent, la température est plus élevée qu'au démarrage. Le chemin 2 représente l'évolution de la marche du fourneau vers son régime permanent où il produit de la fonte grise avec un rapport charbon/minerai optimal, plus bas qu'au démarrage.

Changement de régime. Si on ajoute trop de minerai, ou si la température baisse (réparation ou changement de tuyère), le fourneau produit à nouveau de la fonte blanche (chemin 2b).

De ce fait, si le cycle de production est court, la proportion de fonte blanche dans la production totale sera plus grande. Un tel cycle de production était parfois appelé « fondage » [25].

Cependant, comme on l'a vu plus haut, il est possible de transformer une fonte grise en fonte blanche par refusion et solidification en plaques minces. Ceci pose le problème majeur exposé plus haut des fontes « naturellement blanches » ou « rendues blanches ». Ce problème sera repris dans la partie II, au sujet de la technique de « mazéage ».

4 Description de la structure des fontes au XVIIIe siècle. Pureté et parties hétérogènes

4.1 Objectifs

Il s'agit ici d'analyser les critères proposés pour justifier le choix ultérieur des fontes blanches ou grises en fonction des utilisations visées. Les auteurs du XVIIIe siècle ont mis en avant des notions de pureté et discuté de la présence d'impuretés, ou « parties hétérogènes », présentes dans la fonte. En l'absence d'analyse chimique, comment pouvait-on définir la pureté d'une fonte ? Cette notion, dans les articles du début du XVIIIe siècle chez Réaumur ou Jars, reprise dans l'Encyclopédie, se fonde sur la quantité de fer extrait d'une masse donnée de fonte. Cette quantité varie avec la nature de la fonte et avec le produit final visé, fer doux ou acier. Les pertes sont du « déchet », ou « parties hétérogènes ». Les impuretés sont appelées « matières terreuses », scories ou laitiers. Il ne s'agit pas d'impuretés à l'état élémentaire, selon nos conceptions actuelles, mais de matières perçues comme mélangées au métal, peut-être sous forme d'inclusions, comme dans les loupes de réduction directe.

4.2 Pureté et rendement en fer

La première notion de pureté de la fonte se rapporte à la quantité de fer (ou acier) obtenue après affinage. Cette définition est très différente des nôtres actuelles, où l'on cherche à identifier les impuretés et à les doser une par une. En fait, c'est celle qui aboutit à donner un certain nombre de carats à l'or : on dose le métal de base, et non pas les impuretés elles-mêmes, et ceci, bien entendu, parce qu'on n'en a pas les moyens.

Selon Réaumur : « Les fontes blanches sont plus pures que les fontes grises, elles contiennent plus de fer […] dans les forges, on retire plus de fer forgé d'un certain poids de fonte blanche, que du même poids de fonte grise » [4 (p. 391)]. Quand Réaumur écrit que la « très belle fonte blanche » est la plus pure, il parle de la fonte obtenue par refusion et coulée en faible épaisseur, il ne parle pas de la « fonte naturellement blanche ».

Plus tard, Jars sera de l'avis contraire : pour lui, la fonte grise est plus pure que la fonte blanche, et il écrit [9 (p. 10)], en citant L'Art des Forges, que la fonte naturellement blanche « essuiera un grand déchet si on la convertit en fer » alors que la fonte très grise « … souffrira […] moins de déchet, pour être convertie en fer. »

Aujourd'hui, on sait que la perte en fer provient de l'oxyde de fer qui fluidifie le laitier et participe à la décarburation, comme le constatent les trois académiciens [10 (p. 187)] : « … en exposant la fonte au vent des soufflets, on calcine beaucoup de métal en même temps qu'on dissipe de la matière charbonneuse, ce qui entraîne une perte de matière. » Les ordres de grandeur des pertes en fer sont de 50% dans la conversion en acier [26] et de 30% dans la conversion en fer [1]. Une telle définition de la pureté par le rendement en fer est assez confuse, car il n'est jamais clairement précisé s'il s'agit des pertes au cours du traitement d'affinage proprement dit ou du rendement global de l'affinage, suivi de la mise en forme finale (voir partie III).

En 1786, interviendra un autre critère, inconnu des auteurs précédents : la soi-disant teneur en oxygène de la fonte [10]. Les fontes seront considérées comme impures ou plus exactement, dans un état de réduction imparfaite, la fonte blanche étant la plus chargée en « parties hétérogènes ». La notion de fonte dans un état intermédiaire entre le minerai et le métal est permanente, au moins depuis Réaumur, dans une « chymie » qui connaît les chaux contenues dans la mine et une certaine définition des métaux, mais pas encore l'oxygène et donc, ni les oxydes constituant les chaux, ni les métaux en tant que résultat de la réduction des oxydes.

4.3 Pureté et « parties hétérogènes » dans la fonte

En se basant sur l'aspect des cassures du métal, Réaumur [4 (p. 153)] explique les pertes en fer par la présence dans la fonte de « parties hétérogènes » ou « parties terreuses non métallisées » [4 (p. 390)] : « Il y a plus de matières étrangères dans les fontes grises, & surtout, probablement, plus de matière terreuse, plus de matiere vitriffiée, de ce qu'on appelle, dans les fourneaux à mine de fer, du laitier » [4 (p. 391)].

Buffon [5] décrit les surfaces de rupture de la fonte en termes de « lames et écailles » ou de « grains », utilisant les mêmes expressions que celles appliquées par Réaumur [4 (p. 157)] aux ruptures de fers et d'aciers : cassures à grains et à lames, brillantes comme celles des pierres et cassures à fibres, grisâtres comme celles du bois, réparties en sept classes selon les proportions de lames et de fibres. Dans les ouvrages de métallurgie actuels, on utilise encore les mêmes qualificatifs [14 (p. 196)].

Voici ce qu'écrit Buffon [5 (p. 79)] au sujet des parties hétérogènes : « … la fonte de fer n'est point encore un métal, ce n'est qu'une matière mêlée de fer & de verre, qui est bonne ou mauvaise, suivant la quantité dominante de l'un ou de l'autre. Dans toutes les fontes noires, brunes & grises, dont le grain est fin & serré, il y a beaucoup plus de fer que de verre ou d'autres matières hétérogènes ; dans toutes les fontes blanches, où l'on voit plutôt des lames et des écailles que des grains, le verre est peut-être plus abondant que le fer ; c'est par cette raison qu'elles sont plus légères et très cassantes. » Cette affirmation de Buffon sur la plus grande légèreté de la fonte blanche est pour le moins bizarre, car la fonte grise qui libère du graphite à la solidification est moins dense que la fonte blanche. En revanche, il est clair que la fonte blanche est plus fragile.

L'identification entre fragilité, verre dans la fonte et aspect de lames dans les cassures est faite au XVIIIe siècle selon une chaîne analogique décrite dans le Tableau 1.

Raisonnement conduisant à l'évidence de parties vitreuses dans la fonte

| Observations | (a) Fragilité du métal |

| (b) Aspects de lames sur les cassures | |

| (c) Présence de laitier vitreux sur le métal après fusion et/ou d'inclusions de particules de silicate dans le métal solide | |

| Analogies | Verre ⇔ fragilité |

| Fragilité ⇔ lames | |

| Conclusions | Aspect de lames ⇒ parties vitrifiées dans la fonte |

Le lien entre l'aspect en « lames » de la cassure et l'existence de parties vitreuses à l'intérieur du métal n'est pas fondé, car les moyens d'observation de l'époque, même avec une loupe puissante, ne permettaient pas de décrire correctement une surface de rupture. Il faudra attendre le milieu du XXe siècle pour voir la mise en place, d'abord, des méthodes laborieuses de répliques de carbone, puis la révolution de la microscopie électronique à balayage, pour que la caractérisation des surfaces de rupture devienne une puissante routine. Aujourd'hui, on serait tenté d'avancer que les « lames » sont des zones de clivage à très gros grains, mais ceci est certainement une analyse trop rapide à cause de la différence d'échelle d'observation.

Selon certains auteurs, la fonte blanche contient plus de matières terreuses [9 (pp. 12, 19, et 22)], plus de vitrifiées [5 (p. 79)], alors que, selon Réaumur, c'est au contraire la fonte grise qui est la plus chargée en « impuretés » [4 (pp. 391 et 399)]. Ces différents auteurs ne parlent pas de la même chose : certains pensent aux aspects de fragilité et, par conséquent, de verre, alors que pour Réaumur, il s'agit du rendement en fer.

Les explications avancées à l'époque reposent sur le plus ou moins grand degré de réduction supposé du minerai, en fonction de la quantité de charbon, donc de la température atteinte et de la vitesse de passage du minerai dans la « zone de fusion » (ramollissement du minerai). L'effet du passage plus ou moins rapide du minerai dans la zone active des tuyères est analysé de deux façons complémentaires : la réaction avec le charbon et la température atteinte. Plusieurs auteurs évoquent ce problème [9 (p. 12) ; 18 (p. 452)], mais la description la plus détaillée se trouve chez les trois académiciens [10 (p. 157)], qui expliquent que le temps de réduction est très court et que le minerai incomplètement réduit tombe dans le creuset, où il passe dans la fonte :

« … le fer qui est dans la fonte n'est pas parfaitement réduit […] il conserve une portion de l'air déphlogistiqué (oxygène) dont il était pour ainsi dire saturé dans l'état de chaux (oxyde). »

L'expression « fer qui est dans le fonte » peut poser un problème de compréhension. Le plus vraisemblable est que ceci veut dire : le fer qui est dans l'état de fonte, comme il peut être dans l'état d'acier ou de fer doux ou même de chaux, c'est-à-dire de minerai.

Plus loin : « La mine se trouve dans des circonstances favorables à la réduction » à l'endroit du fourneau où la température est maximale, c'est-à-dire à la voûte du foyer, « mais elle devient liquide & tombe aussitôt dans le creuset, où le laitier la met à l'abri du contact & de l'action du charbon. Le temps pendant lequel la réduction peut s'opérer est donc très court ; & quand même la température aurait le degré d'élévation suffisant, on aurait lieu d'être surpris si pendant un intervalle aussi court, cette réduction s'opérait d'une manière complète. »

Ci-dessus apparaît un problème dans la signification ou manipulation des termes employés. On peut constater l'utilisation de « mine » à un endroit où l'on attend « fonte », ce qui pourrait n'être qu'une imprécision de rédaction. Cependant [10 (p. 134)], pour séparer la partie ferreuse du minerai et fluidifier la gangue, il faut utiliser un fondant qui :

« … met la chaux (oxyde de fer) à découvert, & l'abandonne, pour ainsi dire, à l'action du charbon. Le résultat de cette fusion (ramollissement + réduction partielle) tombe dans le creuset qui est immédiatement au-dessous du vent des soufflets ; les matières terreuses forment un verre […] qui surnage, […] c'est ce qu'on nomme le laitier. Le fer en partie réduit se rassemble au fond, où il forme un bain liquide, défendu de la combustion par la couche de laitier qui le recouvre … c'est ce qu'on nomme fer coulé. »

Dans ces citations, les termes « mine », « fer en partie réduit », « fer coulé » et « fer qui est dans la fonte », représentent et décrivent apparemment un seul et même produit : le contenu du creuset, c'est-à-dire la fonte. Le rapport des trois académiciens, de 1786, semble hésiter entre la conception ancienne du métal par rapport à sa chaux et celle plus moderne de réduction, oxyde et métal « en tant qu'élément métallique », au sens de Lavoisier.

4.4 Discussion sur les parties hétérogènes

Il n'est pas évident de comprendre comment est imaginée cette mine mélangée au métal, dans un état intermédiaire entre le minerai et le métal, et identifiée à la fonte elle-même.

Le minerai est un oxyde qui, s'il n'était pas réduit à l'état métallique, devrait passer en solution dans le laitier. Il pourrait traverser le laitier, puisque sa densité est plus élevée (l'atome de fer étant deux fois plus lourd que le silicium), mais il devrait flotter sur le métal qui est le plus dense (les laitiers silicatés ayant des densités de 2,5, alors que celle du fer est de 7,8). Swedenborg a clairement exposé cet aspect du problème [7 (p. 293)] qui semble avoir été ignoré plus tard.

D'où peut provenir l'interprétation ci-dessus ?

De l'analogie avec le métal de réduction directe qui n'est pas et n'a jamais été liquide, mais dont les pores contiennent du laitier solidifié ?

De certains types d'affinage, où la fonte n'est pas liquide au fond du creuset, mais pâteuse, englobant des parties de laitier ou de gangue, comme la loupe de réduction directe ?

De la constatation que la fonte libère un nouveau laitier lorsqu'elle est refondue au contact de l'air ? Nous savons que ce laitier n'est pas le résultat d'une séparation de parties vitrifiées présentes dans la fonte, mais celui de l'oxydation d'éléments tels que Si, Mn, P, Fe, formant un silicate de type fayalite (SiO2·2FeO) à bas point de fusion (voisin de 1200 °C), qui donnera un verre après solidification.

En définitive, sauf si elle est toujours restée semi-solide/pâteuse, ce qui n'est pas le cas général, puisqu'il est dit que l'on coule la fonte, il est peu probable que la fonte liquide contienne des parties vitreuses ou non réduites, visibles à l'œil, car celles-ci ne pourront que flotter à la surface. La description en cause semble fortement influencée par celle de la loupe de réduction directe, qui n'est pas passée dans l'état liquide et contient des morceaux de laitier et parfois de charbon de bois. La notion de « partie terreuse » [11] ou « terres » [27] doit logiquement représenter les éléments Si, Mn, P, en solution dans le métal, qui s'oxydent à l'air au moment de la coulée, en formant un nouveau laitier. En effet, la température plus élevée dans le haut-fourneau que dans le bas foyer de réduction directe, facilite la dissolution de ces éléments dans la fonte liquide. Même si le langage peut sembler ambigu, en 1818, où l'analyse chimique s'est largement développée, on trouve encore [27] : « … dans les fontes ordinaires, il y a toujours des terres, puisque, lorsqu'on les convertit en fer ; il en sort du laitier qui contient de la silice, de la chaux, de l'alumine. » Ici, « terres » signifie clairement : éléments chimiques contenus dans la fonte. L'évolution du sens est importante.

4.5 Oxygène dans la fonte

Les progrès des méthodes d'analyse chimique sont considérables dans la deuxième partie du XVIIIe siècle, mais pour la fonte, un résultat nouveau va compliquer la situation. À la suite des constatations qualitatives de Bergman [6], Lavoisier trouve en 1782 que la fonte contient « … un huitième d'éthiops martial et sept huitièmes de fer pur », c'est-à-dire 12,5% d'oxyde de fer [8]. Ce résultat erroné, issu d'une mauvaise interprétation de la dissolution du fer dans un acide [12], n'a pas choqué les contemporains, qui pensaient comme Buffon [5 (p. 79)] que « la fonte de fer n'est point encore un métal… »

Il est intéressant de remarquer que dans son analyse chimique, Lavoisier déclare avoir dosé de l'oxygène, mais qu'il a traduit son résultat en parlant d'oxyde de fer ou éthiops martial. Cette interprétation fait partie des idées ambiantes sur l'existence de parties non réduites ou de morceaux de minerai tombés dans le métal liquide.

Le résultat de Lavoisier sur la présence d'oxygène dans la fonte et particulièrement dans la fonte blanche est un développement en langage chimique des constatations qualitatives faites par la génération précédente [6] et qui va poser de sérieux problèmes quand il s'agira de décrire l'affinage de la fonte (partie II). La description la plus catégorique se trouve chez Monge : « La fonte est blanche quand elle n'est composée que de fer et d'oxigène, […] elle peut en outre contenir du charbon, et alors elle est plus ou moins grise… » [28 (p. 20)].

5 Conclusions

Cette première partie traitait de la production des fontes et de la description de leur structure à travers les analyses du XVIIIe siècle.

Il a été question de l'influence de la marche du « fourneau de fusion » sur le type de fonte produite, blanche ou grise. Les notions de fonte « naturellement blanche » et de fonte « rendue blanche » par un refroidissement approprié ont été abordées et il est apparu que ces deux expressions représentaient ce que nous savons décrire aujourd'hui par la composition chimique d'une part, c'est-à-dire le carbone équivalent, prenant en compte essentiellement les teneurs en carbone, silicium et phosphore et, d'autre part, le rôle essentiel de la vitesse ce solidification, qui va favoriser la formation de cémentite (fonte blanche) ou celle du graphite (fonte grise).

Ces deux types de microstructures réagissent de façon différente au cours de la refusion et de l'affinage dont il sera question dans la deuxième partie, et les auteurs du XVIIIe siècle ont cherché à définir des règles concernant le choix de telle fonte pour produire, soit du fer malléable, soit de l'acier. Ces règles s'appuient sur la description des « microstructures » des fontes blanches et grises, observées à l'œil ou à l'aide d'une loupe à faible grossissement. L'idée générale est que la fonte se trouve dans un « état intermédiaire » entre le minerai et le métal. Cette notion d'état intermédiaire est fondée sur la constatation que la fonte est fragile, mais un peu moins que le minerai, contrairement au métal affiné, qui est malléable. Une espèce de « loi de mélange » de propriétés mécaniques a ainsi été utilisée : la fonte est un mélange de métal et de parties terreuses, ce terme désignant des résidus de minerai ou des « lames vitrifiées ». Autrement dit, avec une matrice de métal malléable plus des parties fragiles et dures, la fragilité et la dureté de la fonte dépendent de la proportion de parties terreuses fragiles présentes dans le métal. Il n'est pas question d'éléments chimiques en solution tels que carbone, silicium, manganèse, phosphore, que nous savons décrire depuis le début du XIXe siècle. L'affinage va avoir pour rôle d'extraire ces parties incluses dans le métal, faisant partie de sa « tissure » sous formes de lames.

Bizarrement, les descriptions des fontes, ainsi que du fer et de l'acier, n'ont fait que se compliquer au cours du XVIIIe siècle [12], à partir de celle de Réaumur, uniquement expérimentale, fondée sur une plus ou moins grande proportion de Soufres & Sels, puis l'arrivée du phlogistique, qui n'a sans doute pas inquiété les hommes de terrain et, enfin, la naissance de la chimie quantitative, lorsque Lavoisier annonça la présence d'une forte teneur en oxygène dans la fonte.

Cependant, au-delà des écrits scientifiques cités plus haut, la remarque ci-dessous de Buffon, en 1775, rappelle que les maîtres de forges, producteurs de fonte, de fer ou d'acier n'étaient pas forcément à l'écoute des idées scientifiques ou intéressés par des considérations techniques contraignantes, même si elles étaient susceptibles d'améliorer leur industrie : « … il est plus aisé, plus sûr et plus profitable de faire […] de la mauvaise marchandise que de la bonne. Pourquoi vouloir faire du bon fer, disent la plupart des maîtres de forges ; on ne le vendra pas une pistole au-dessus du fer commun… » [5 (p. 50)].