1 Introduction générale

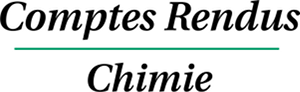

La production d'énergie durable, combinée à des pratiques de consommation modérées, représentent un défi pour notre civilisation [1–8]. Au cours de cette dernière décennie, l'augmentation continue de la demande énergétique mondiale et la prise de conscience collective de la problématique du réchauffement climatique ont conduit à un fort développement des moyens de production d'énergie électrique à partir de sources renouvelables. Cette évolution est amenée à se poursuivre pendant la décennie à venir, notamment dans l'Union européenne (Fig. 1), qui s'est fixé pour objectif d'atteindre une part des énergies renouvelables dans le mix énergétique européen de 20%, soit une part d'environ 35% de la production d'électricité [9]. À l'horizon 2050, les scénarios envisagés par les différents organismes du secteur énergétique prévoient un pourcentage de sources renouvelables dans le mix énergétique, français et européen, compris entre 40 et 75% [10].

Évolution de la production d'électricité à partir de sources renouvelables dans l'Union européenne de 2005 à 2013 et prévisions de l'Agence internationale de l'énergie (AIE) et de la Commission européenne (NREAPs : National Renewable Energy Action Plans) [9].

Cette intégration massive de sources d'énergie renouvelables dans le paysage énergétique se heurte toutefois à la problématique de la gestion des réseaux électriques. La nature intermittente et localisée de la plupart de celles-ci, notamment de l'éolien et du solaire, compliquent à tout instant l'équilibrage de ces réseaux, entre la production et la demande en énergie électrique. Afin de permettre cette intégration, les gestionnaires recherchent des solutions permettant une gestion flexible des réseaux électriques comme la modulation de la demande, l'optimisation de l'exploitation, et, en particulier, des moyens de stockage de très grande capacité.

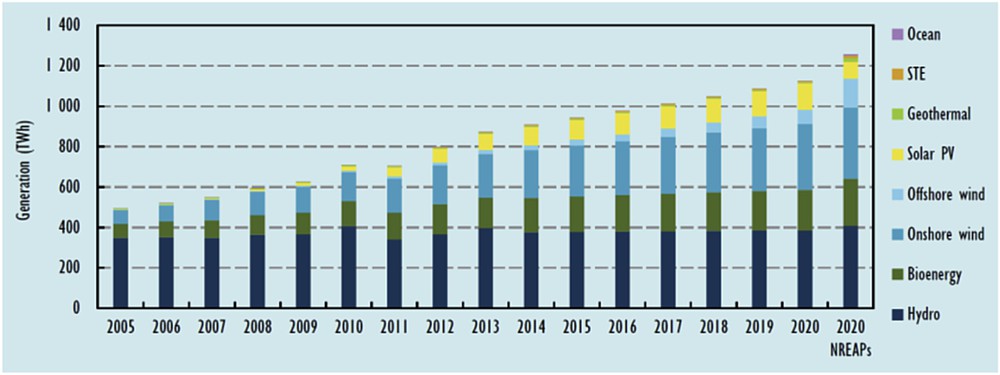

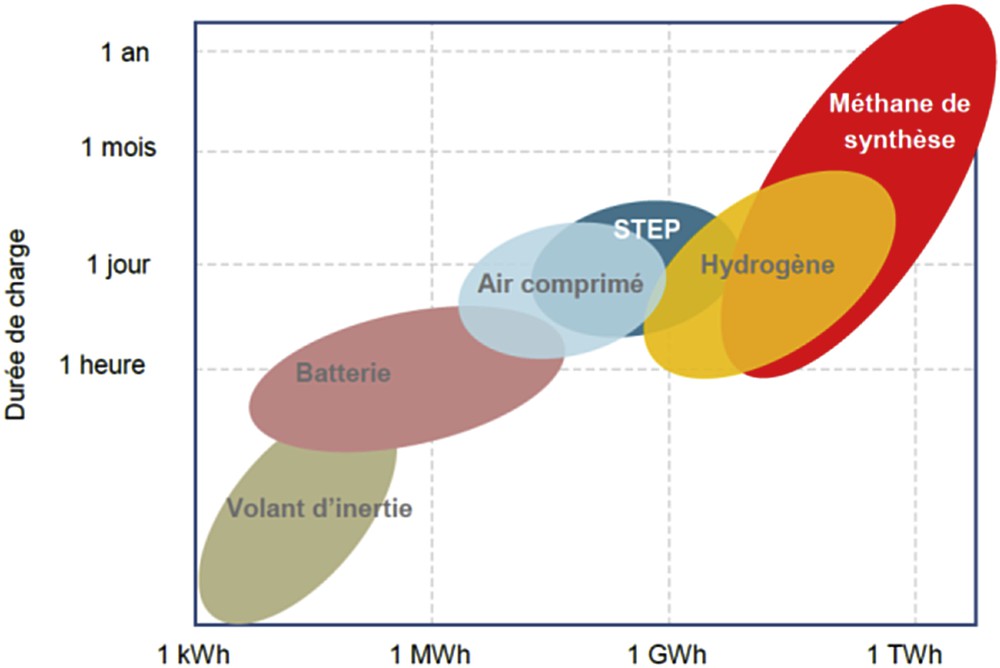

Les besoins futurs de stockage d'énergie électrique pourront ainsi atteindre des capacités de plusieurs TWh et des durées de stockage de plusieurs jours à plusieurs dizaines de jours, correspondant à des périodes d'excès de productions prolongées (Fig. 2). Les moyens de stockage actuels, dont notamment le pompage-turbinage hydraulique, moyen de stockage le plus massif disponible, ne permettent de stocker que des quantités limitées d'énergie et répondent à des besoins qui s'étendent sur de courtes durées, quelques jours tout au plus. Ces technologies en place aujourd'hui ne suffiront donc pas à couvrir les besoins de stockage à l'horizon 2030, et une augmentation de leur capacité ne pourra être que limitée dans les pays développés du fait des contraintes géographiques et sociétales de certains d'entre eux.

Excédents et déficits de la production électrique hebdomadaire française en 2030, d'après les prévisions de l'Ademe [10].

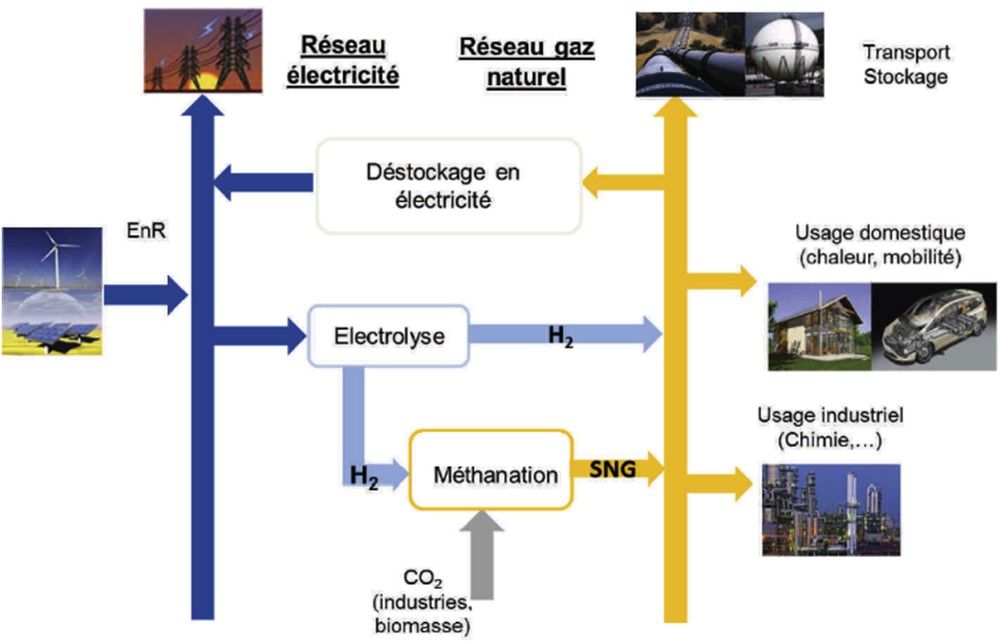

Depuis quelques années, l'idée d'un moyen de stockage alternatif aux technologies traditionnelles a émergé et propose d'utiliser les énergies entrant en jeux lors de transformations chimiques. Ce moyen de stockage, appelé power to gas, propose ainsi de convertir l'énergie électrique en gaz, hydrogène ou méthane, utilisé comme vecteur de stockage et pouvant être injecté dans les réseaux de gaz naturels, dont les infrastructures, déjà existantes, offrent des capacités de stockage et de transport pouvant permettre de répondre aux besoins futurs (Fig. 3). Considérer uniquement le power to gas sous cet angle serait toutefois trop restrictif. La conversion de l'énergie électrique en gaz offre de nombreuses possibilités d'utilisation finale de cette énergie, comme le chauffage domestique, l'usage industriel ou encore la mobilité des personnes, et ne rend donc pas obligatoire le retour à l'électricité de cette énergie transformée. Plus qu'un simple moyen de stockage, il permet de relier réseaux électriques et gaziers afin de créer de la flexibilité et des synergies entre les deux (Fig. 4).

Durée et capacité de différentes technologies de stockage [10].

Illustration du concept du power to gas.

Le procédé power to gas consiste en une ou deux étapes de conversion essentielle selon le vecteur de stockage final choisi. Ce vecteur peut être, soit l'hydrogène (power to hydrogen), produit par l'électrolyse de l'eau, soit le méthane (power to methane), produit dans une seconde étape dite de méthanation ; conversion d'hydrogène et de dioxyde de carbone. En plus de permettre la valorisation d'un CO2 « déchet », la réalisation de cette étape supplémentaire permet de limiter les contraintes et le coût de l'adaptation des stockages, de la distribution et de l'utilisation finale du vecteur énergétique. Ceci au prix d'une baisse de l'efficacité énergétique du procédé, celle-ci passant d'environ 75% pour l'étape d'électrolyse seule à 60% PCS (pouvoir calorifique supérieur) pour un procédé power to methane [11].

L'injection d'hydrogène dans les réseaux de gaz naturels est en effet contrainte par les spécifications de ces derniers, dont un extrait est fourni dans le Tableau 1a. En particulier, celle portant sur la composition du gaz et son pouvoir calorifique restreignent le cadre d'application du power to hydrogen, le limitant par conséquent aux installations de faibles puissances, pour lesquelles les possibilités de dilution par les réseaux de gaz seront suffisantes. L'utilisation du vecteur méthane représente une voie plus adaptée à long terme. Cette voie nécessite toutefois l'optimisation des technologies concernées pour le cahier des charges du power to gas.

Quelques spécifications techniques des réseaux de gaz naturels français [12]. (L'indice de Wobbe est défini comme le rapport entre le PCS et la racine carrée de la densité du gaz.)

| Caractéristique | Spécificiation du réseau |

| Pouvoir calorifique supérieur (PCS) | Gaz de type H: entre 10,7 et 12,8 kWh/Nm3 |

| Gaz de type B: entre 9,5 et 10,5 kWh/Nm3 | |

| Indice de Wobbe | Gaz de type H: entre 13,64 et 15,70 kWh/Nm3 |

| Gaz de type B: entre 12,01 et 13,06 kWh/Nm3 | |

| Composition | CO2 < 2,5% |

| H2 < 6% | |

| CO < 2% |

Les procédés d'électrolyse, principalement la technologie alcaline, sont au stade commercial et peuvent permettre de répondre de manière satisfaisante à ce cahier des charges. Les développements en cours et les réductions de coûts attendus dans les années à venir font que cette technologie ne constitue pas le verrou actuel sur la faisabilité technologique du power to gas. A contrario, le retour d'expérience à l'échelle industrielle, pour la méthanation du CO2, est très limité, malgré la découverte de cette réaction il y a plus d'un siècle par le prix Nobel Paul Sabatier [13]. Ceci s'explique principalement par le faible intérêt porté à cette réaction dans le domaine industriel et dans celui de la production d'énergie, mais également par sa problématique complexe liée à ses caractéristiques [1,2,4,5,7,8,14–16]. Il s'agit d'une réaction fortement exothermique et équilibrée, c'est-à-dire à conversion limitée aux températures élevées, ce qui pose le problème de la gestion thermique de la réaction. Cette réaction nécessite également l'utilisation de catalyseurs solides, dont les performances peuvent décroître dans le temps ; on parle alors de désactivation du catalyseur, celle-ci étant également liée à la gestion thermique de la réaction dans le réacteur. Les solutions industrielles existantes sont issues de procédés développés dans les années 1970–1980 pour la mise en œuvre de la méthanation du syngas (mélange CO/H2/CO2) pour la production continue de méthane à partir de charbon et pour lesquels seule la conversion du CO est réellement significative. Ces solutions sont traditionnellement constituées d'une succession de réacteurs adiabatiques séparés par de nombreux échangeurs de chaleur utilisés pour refroidir les gaz et favoriser la recherche de hauts rendements de conversion atteignables à basse température. L'intégration de l'échange thermique au sein des réacteurs a également été abordée, mais s'est presque exclusivement restreinte à l'utilisation de réacteurs à lit fluidisé pour contrôler la forte exothermicité de la réaction. Ces deux types majeurs de procédés ne sont guère adaptés au cadre nouveau du power to gas, où les dimensions des installations sont plus faibles, où les contraintes de coûts sont plus importantes et où la flexibilité est cruciale. Le développement de nouvelles technologies de réacteurs, adaptées à la méthanation du CO2, dits « réacteurs-échangeurs », combinent la réaction chimique et l'échange thermique afin de réduire les coûts, la taille des installations et d'améliorer leur modularité. Ceci semble donc être une nécessité pour le développement du power to gas.

2 Méthanation du dioxyde de carbone

La réaction d'hydrogénation, ou méthanation, du dioxyde de carbone, encore appelée réaction de Sabatier [13], conduit à la production de méthane et d'eau à partir de CO2 et d'hydrogène. Sa principale caractéristique est d'être équilibrée et fortement exothermique.

Son équation est :

| (1) |

Cette réaction peut également être vue comme la combinaison de la réaction dite Reverse Water Gas Shift (RWGS) et de la réaction d'hydrogénation du monoxyde de carbone. Cette combinaison est parfois nommée « voie indirecte » dans la méthanation du CO2. Elle s'écrit :

| (2) |

| (3) |

En phase gazeuse, la molécule de CO2 est d'une grande stabilité, liée à celle de ses liaisons oxygène–carbone, le carbone étant dans son état d'oxydation maximal. En conséquence, la mise en œuvre de la réaction de méthanation du CO2 nécessite le recours à un catalyseur afin de rendre cette molécule plus réactive.

2.1 Évolution du système réactionnel à l'équilibre thermodynamique

L'étude de l'équilibre thermodynamique permet de représenter l'état du système réactionnel à l'équilibre, c'est-à-dire celui qu'il atteindrait à des échelles de temps (ou temps de passage dans un réacteur) très grandes. Ce genre d'étude ne rend pas compte des différentes vitesses des réactions pouvant se produire, et donc de la réalité de la production. Il indique les limites de la conversion possible. Lors de la mise en œuvre de la réaction de méthanation du dioxyde de carbone, plusieurs réactions, impliquant les réactifs et/ou les produits de la réaction, peuvent avoir lieu [1,3,15,17–20]. Parmi ces réactions (Tableau 1b) se trouvent les voies directe et indirecte de méthanation (R1, R2 et R5), ainsi que des réactions conduisant à la formation de carbone solide, comme la réaction de Boudouard (R4), ou au craquage du méthane (R6), ou encore à la décomposition des oxydes de carbone (R7–R8). Enfin, les réactions de Fischer–Tropsch (R9–R10) et la réaction inverse du reformage à sec (R3) sont également thermodynamiquement envisageables. Dans le cas de la méthanation du CO2, en conditions stœchiométriques (rapport H2/CO2 = 4), il a été calculé [20] que le carbone solide et les molécules possédant plusieurs atomes de carbone ne sont présents qu'à l'état de traces à l'équilibre thermodynamique. Celui-ci a été calculé par une méthode de minimisation de l'énergie de Gibbs pour des pressions comprises entre 1 et 100 bar et des températures situées entre 200 et 800 °C. Les calculs montrent cependant que, dans la limite des espèces prises en compte, le carbone solide est présent à l'équilibre thermodynamique pour des ratios H2/CO2 égaux à 2 et pour des pressions de 1 et 30 atm et des températures inférieures à 600 °C.

Principales réactions pouvant entrer en jeu lors de la méthanation du CO2 [20,21].

| Réaction | Formule | Nom de réaction | ||

| R1 | Méthanation de CO | −206,1 | −141,8 | |

| R2 | Méthanation de CO2 | −165 | −113,2 | |

| R3 | Inverse du reformage à sec | −247,3 | −170,4 | |

| R4 | Réaction de Boudouard | −172,4 | −119,7 | |

| R5 | Gaz à l'eau | −41,2 | −28,6 | |

| R6 | Craquage du méthane | 74,8 | −50,7 | |

| R7 | Réduction du CO | −131,3 | −91,1 | |

| R8 | Réduction du CO2 | −90,1 | −62,5 | |

| R9 | Réaction de Fischer–Tropsch | – | – | |

| R10 | Réaction de Fischer–Tropsch | – | – |

En utilisant les résultats obtenus par Gao et al. [21] ils ont supposé que cet équilibre peut être représenté en considérant les réactions R1, R2, R3 et R5. Parmi ces réactions, seules deux sont indépendantes, les réactions R2 et R5 ont, par exemple, été utilisées. L'écriture de l'équilibre thermodynamique de ces réactions conduit à la définition de constants d'équilibre, Kj,eq, permettant de représenter l'état du système à l'équilibre en fonction des conditions (T, P) considérées.

| (4) |

Le taux de conversion du CO2, , et la sélectivité en méthane, , sont définies comme :

| (5) |

| (6) |

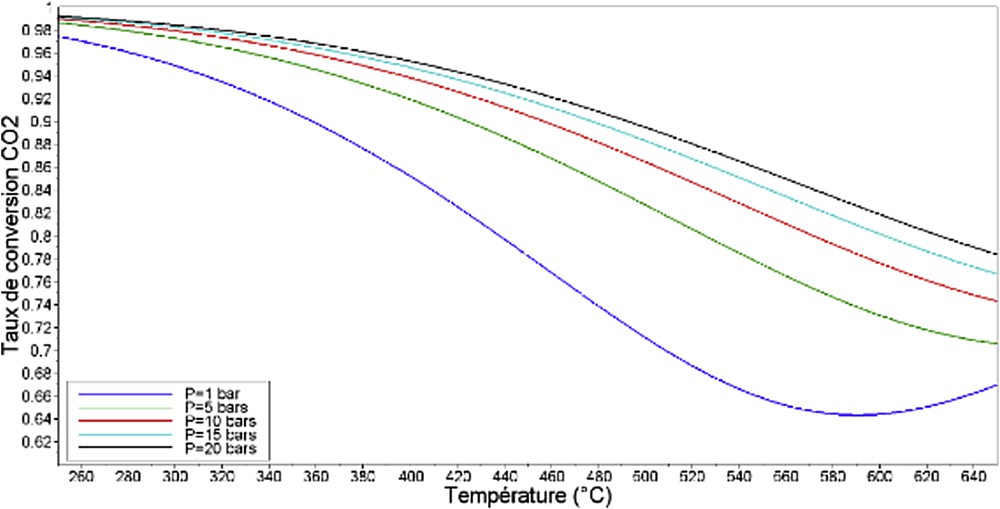

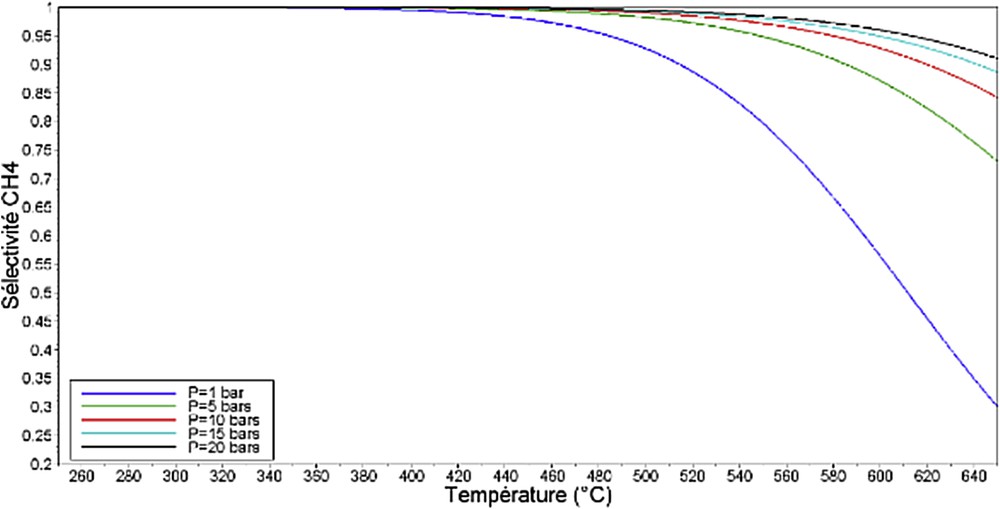

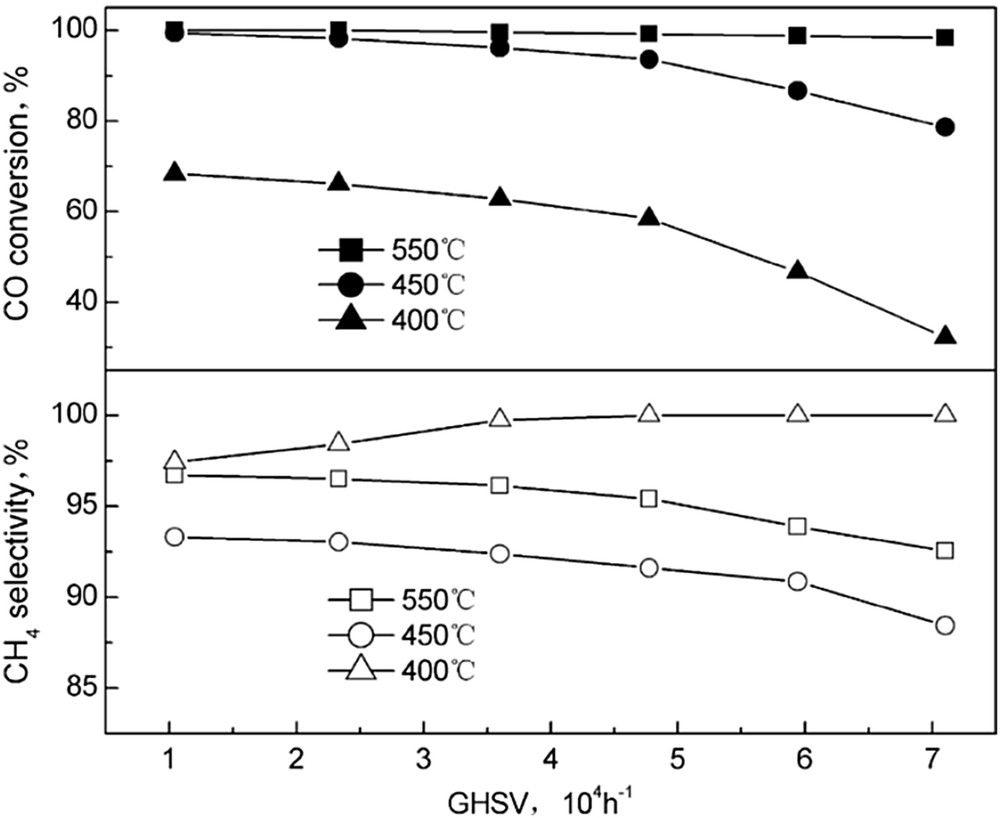

Les Figs. 5 et 6 montrent l'évolution de ces deux grandeurs avec la température et la pression dans les conditions de l'équilibre thermodynamique. Les données thermodynamiques nécessaires au calcul sont issues de la référence [22]. Les gaz sont considérés parfaits dans les gammes de température et de pression étudiées.

Évolution du taux de conversion du CO2 à l'équilibre thermodynamique pour un mélange stœchiométrique en fonction de la température, à différentes pressions opératoires.

Évolution de la sélectivité en CH4 à l'équilibre thermodynamique pour un mélange stœchiométrique en fonction de la température, à différentes pressions opératoires.

L'obtention d'un taux de conversion et d'une sélectivité en méthane élevés nécessite une pression opératoire élevée et une température relativement basse. Cette observation est conforme aux règles de modération de Van't Hoff et de Le Chatelier, la réaction de méthanation étant exothermique et entraînant une diminution du nombre de moles gazeuses. La sélectivité en méthane, à l'équilibre, est proche de 100% dès lors que la température est inférieure à 450 °C. Le taux de conversion est davantage sensible à la température. L'obtention d'un taux supérieur à 95% requiert des températures inférieures à 430 °C, voire de l'ordre de 320 °C, par exemple, pour un fonctionnement à la pression atmosphérique. Si le déplacement de l'équilibre thermodynamique est notable lorsque la pression augmente de 1 à 5 bar, il devient moins évident au-delà. Le gain de conversion entre une pression de 5 et 20 bar n'est, par exemple, que de 1,5% à 350 °C, celle-ci passant alors de 97% à 98,5%. L'utilisation d'une pression supérieure à 15 bar ne semble donc pas justifiée d'un point de vue thermodynamique pour l'obtention de taux de conversion élevés, compte tenu de l'impact de celle-ci sur le coût d'une installation.

Il peut être noté qu'une première problématique liée à la mise en œuvre de la méthanation du CO2 est remarquée. À la température à laquelle l’équilibre thermodynamique est atteint, les taux de conversion (conversion totale) et les sélectivités maximaux sont réalisés. De basses températures seront donc nécessaires à l’obtention de fortes conversions (en produits désirés) et sélectivités, alors que l'on sait que les cinétiques de réaction augmentent avec la température d’après la loi d'Arrhenius. En effet, en abaissant la température, la sélectivité augmente, car l’importance des réactions « parasites » sera diminuée (ces réactions étant presque toujours irréversibles, elles ont des énergies d'activation élevées). Donc la conversion en produit attendu augmentera. La maîtrise des températures opératoires, c'est-à-dire la gestion thermique de la réaction, apparaît donc d'une importance capitale. Ceci est d'autant plus vrai que l'exothermicité de la réaction est forte et qu'en conséquence l'évacuation de la chaleur dégagée par la réaction est difficile.

2.2 Les catalyseurs utilisés et les mécanismes de réaction

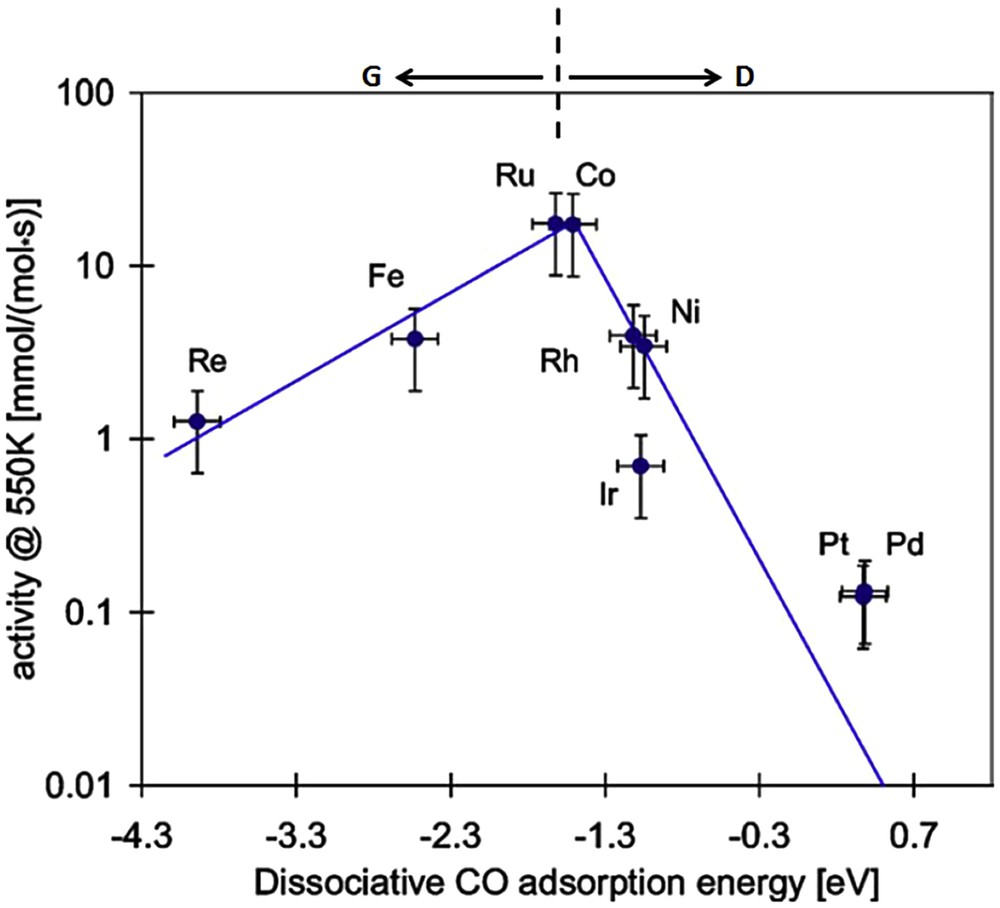

Afin que la molécule de CO2 soit réactive, l'énergie de la liaison carbone-oxygène doit diminuer. Ceci est réalisable en ayant recours à un catalyseur. Ces catalyseurs sont généralement constitués d'une phase active métallique, siège de la réaction, qui est dispersée sur un support poreux ou non poreux, de nature oxyde comme l'alumine (Al2O3), la silice (SiO2) ou la cérine (CeO2). Les métaux de transition du groupe VIII B comme Ru, le Rh, le Pd, le Pt, le Co, le Fe, le Mn, le W, ou encore Ni, sont utilisés comme phase active du catalyseur [14–20,23–38]. Le nickel est le plus largement utilisé, en raison de son plus faible coût. Ces éléments présentent des activités, ou capacité à convertir les réactifs, différentes selon l'importance de leurs interactions avec les molécules réactives. Ces différences peuvent être représentées sous forme de courbes volcaniques en fonction de l'énergie de dissociation de la molécule sur la phase active. Un exemple de courbe volcanique est présenté dans la Fig. 7 dans le cas de la méthanation du CO [39]. Ces courbes mettent en évidence le rôle de la phase active dans l'acte catalytique. Pour les éléments se trouvant à la droite de cette courbe, l'activité est limitée par une barrière énergétique de dissociation très élevée, tandis que, pour les éléments se trouvant sur la gauche de cette courbe, elle est limitée par une trop grande énergie d'adsorption entre le métal et les molécules adsorbées. Le catalyseur doit ainsi interagir avec la molécule afin d'assister la dissociation, mais ne doit pas la stabiliser, ou fixer à sa surface les atomes issus de la dissociation.

Exemple de courbe « volcanique » dans le cas de la méthanation du CO [39].

Le support du catalyseur joue également un rôle important sur les performances du catalyseur, de par ses interactions avec la phase active métallique et de par la surface spécifique qu'il déploie, sur laquelle est dispersée la phase active. Selon ses propriétés, le support peut également interagir de manière significative avec certains réactifs et ainsi influencer le mécanisme de la réaction. La méthode de préparation du catalyseur est également importante, car elle conditionne aussi les interactions entre le support et la phase active. La nature du support et la méthode de préparation influencent ainsi l'activité, la sélectivité et la stabilité du catalyseur [20,40]. Le choix du support du catalyseur est aussi lié à des contraintes de stabilité mécanique, thermique et de coût.

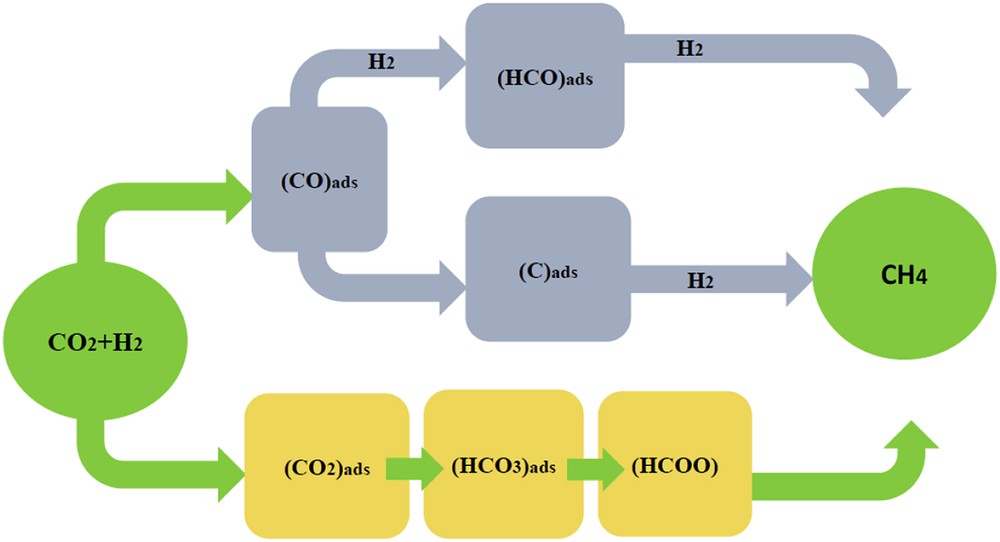

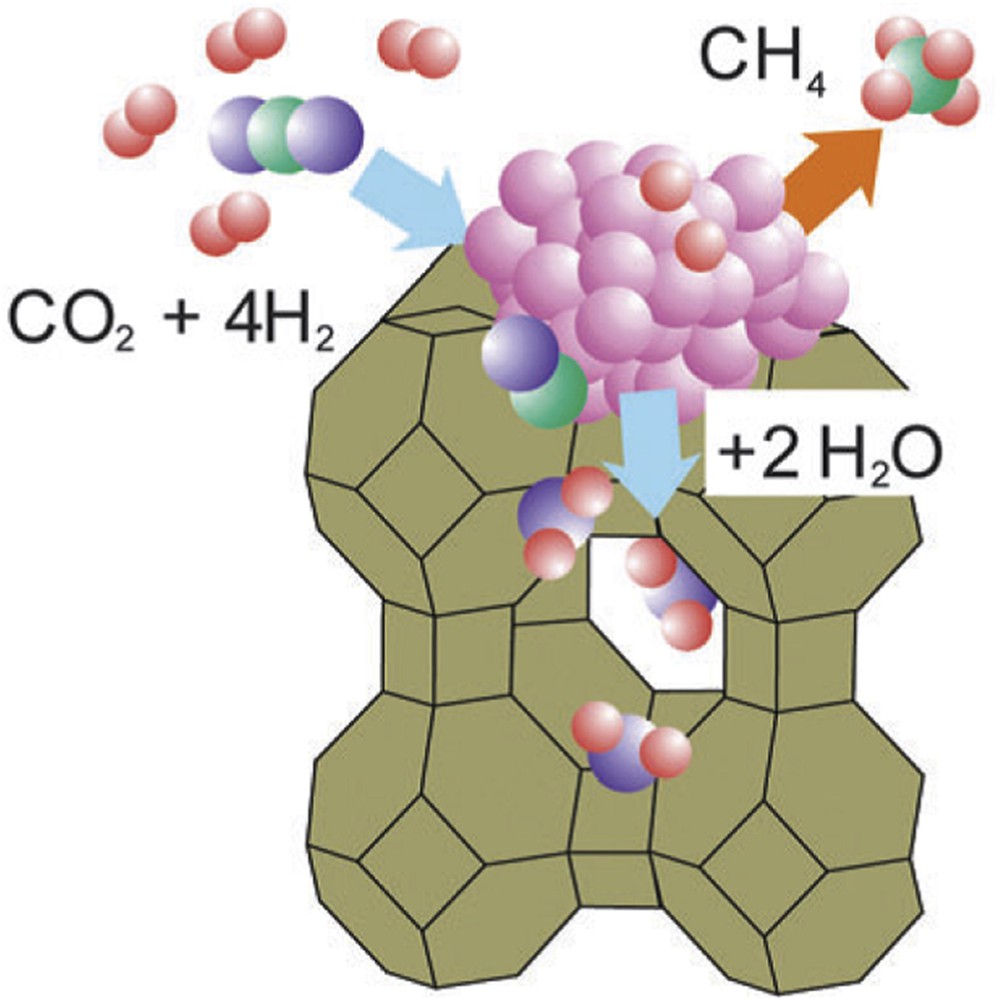

Le mécanisme catalytique de la réaction de méthanation du CO2 a fait l'objet de plusieurs études approfondies [41–68]. Deux types de mécanismes sont aujourd'hui évoqués : le premier suppose le passage par le CO comme intermédiaire, qui serait ensuite converti en méthane via le mécanisme de la méthanation du CO. Le second suppose la conversion directe du CO2 en méthane via la formation de carbonates et de formiates à la surface du support du catalyseur. Ces deux mécanismes peuvent, de plus, coexister sur le catalyseur. Dans tous les cas, l'hydrogène est adsorbé et dissocié à la surface de la phase active. Les deux mécanismes sont schématisés dans la Fig. 8 [15].

Les mécanismes pour la méthanation du CO2 [15].

Dans le premier mécanisme, le CO2 est tout d'abord adsorbé, puis dissocié à la surface de la phase active du catalyseur pour former un intermédiaire CO adsorbé (ou mono-carbonyle) [62,69]. Après cette étape de dissociation, l'hydrogénation du CO2 suit le même mécanisme que l'hydrogénation du CO. Le mécanisme de la méthanation du monoxyde de carbone ne fait toutefois pas consensus [24,70,71]. Une première famille de mécanismes, assistée par hydrogène, suppose une adsorption du CO suivie d'une dissociation en carbone à la surface de la phase active du catalyseur, tandis qu'une seconde famille de mécanismes propose un intermédiaire de réaction de type CHxO (x = 1,2) sans passer par un carbone adsorbé. La nature exacte du mécanisme de la réaction semble différer selon la phase active du catalyseur et les conditions de réaction [20]. Les mécanismes de la dissociation du CO peuvent également faire intervenir différents sites d'adsorption selon la structure locale de la phase active. Il est ainsi possible de différencier les sites dits de « terrasse » ou de « marche » d'un catalyseur, les sites de marche étant plus favorables à la dissociation du CO [60,72]. Cette différenciation énergétique des sites d'adsorption de la phase active peut ainsi expliquer la sensibilité des réactions d'hydrogénation du CO2 et du CO vis-à-vis de la structure de la phase active et, en particulier, de la taille de ses cristallites [73].

2.3 Les phénomènes de désactivation des catalyseurs

2.3.1 Empoisonnement des catalyseurs

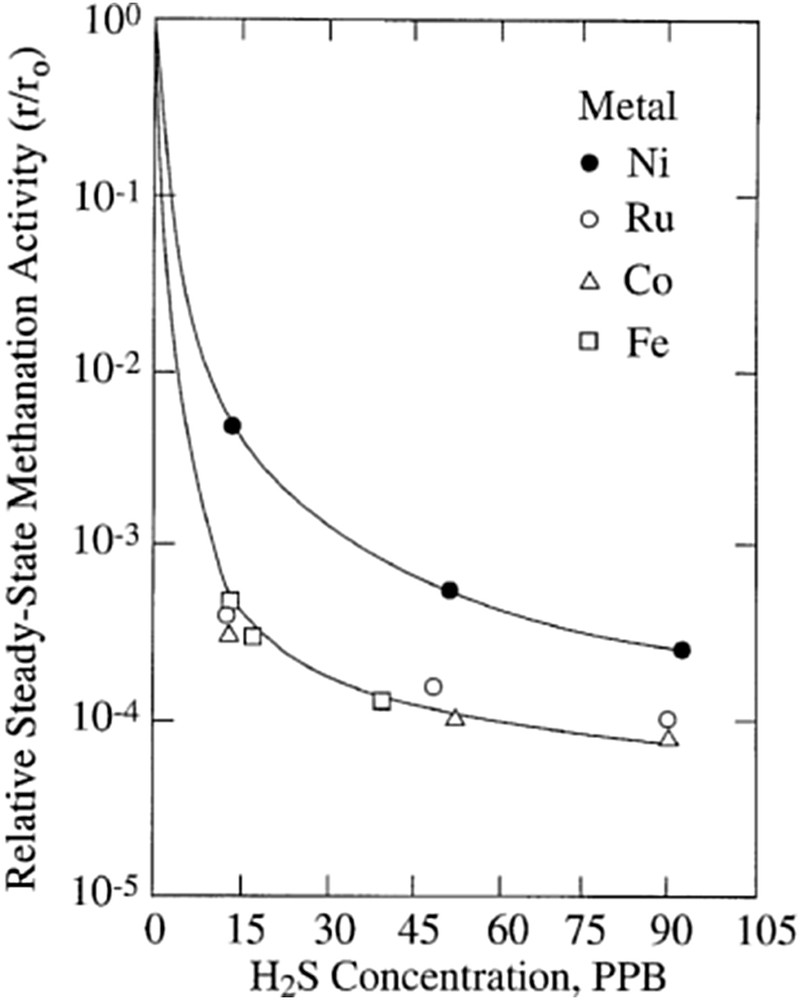

L'empoisonnement des catalyseurs a lieu lorsqu'un composé s'adsorbe fortement, et de façon quasi-irréversible, à la surface du catalyseur. La désactivation du catalyseur est alors due à l'occupation des sites actifs du catalyseur par ce composé, limitant le nombre de sites réactifs disponibles pour la réaction. La désactivation est également due à une modification électronique des sites réactifs voisins, ce qui diminue leurs interactions avec les molécules réactives et les rend moins actifs. Dans le cas d'un catalyseur à base de nickel, les principaux poisons sont le phosphore, l'arsenic, ou encore, plus couramment, le soufre [74]. L'empoisonnement des catalyseurs à base de nickel par le soufre est d'autant plus important que son état d'oxydation est faible et qu'il se dissocie facilement à la surface du nickel. Il est ainsi plus important lorsque le soufre est présent sous la forme H2S que SO2. L'empoisonnement se produit à des très faibles teneurs en sulfure d'hydrogène, de l'ordre de la dizaine de partie par milliards (ppb). La Fig. 9 montre ainsi l'évolution de l'activité de différents catalyseurs pour la méthanation du CO en fonction de la concentration en sulfure d'hydrogène dans le gaz.

Évolution de l'activité relative de différents catalyseurs pour la méthanation du CO en fonction de la teneur du gaz en H2S (1 bar, 400 °C, 1% CO dans H2 pour Co, Fe et Ru ; 4% CO dans H2 pour Ni) [74].

La sensibilité des catalyseurs à l'empoisonnement au soufre peut toutefois être réduite par l'ajout de molybdène ou de bore, le soufre s'adsorbant préférentiellement sur ces éléments. La seule manière d'empêcher totalement l'empoisonnement des catalyseurs semble, cependant, l'élimination des traces de poisons potentiels présentes dans le gaz d'alimentation. Paradoxalement, ces poisons peuvent être utilisés pour effectuer un prétraitement des catalyseurs afin de limiter la présence d'autres phénomènes entraînant leur désactivation. Par exemple, des catalyseurs de reformage peuvent être exposés à une certaine quantité de soufre afin de limiter la formation de dépôts de carbone, au prix d'une activité catalytique réduite [75].

2.3.2 Désactivation due à la formation de dépôts de carbone

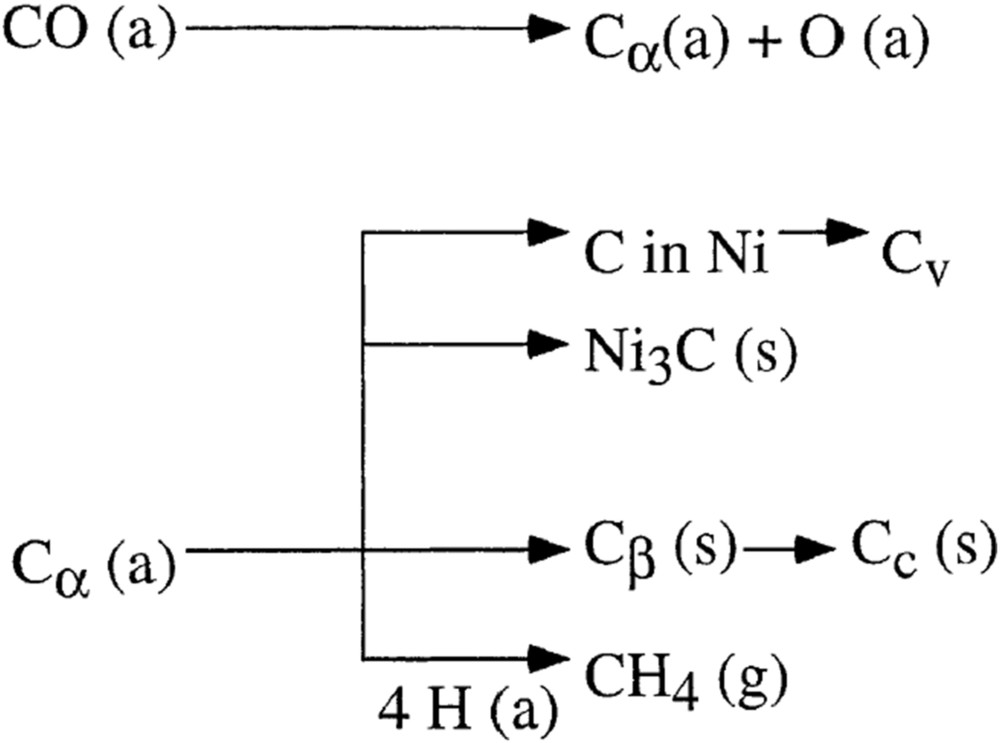

Les dépôts de carbone entraînent un encrassement et souvent une désactivation des catalyseurs. La formation de dépôts de carbone, aussi appelé « cokage », peut avoir plusieurs origines. Les dépôts de carbone peuvent être issus : (i) de la réaction de dismutation du CO, également appelée réaction de Boudouard, (ii) de la réduction des oxydes de carbone à la surface du catalyseur, ou encore (iii) du craquage du méthane (réactions R4, R6, R7 et R8 dans le Tableau 1b). Les termes « dépôts de carbone » et « coke » sont généralement équivalents, bien qu'ils soient parfois utilisés selon l'origine du carbone, le terme dépôts de carbone étant utilisé pour la dismutation du CO et le terme coke pour la décomposition d'hydrocarbures [74]. Plusieurs formes de carbone peuvent être formées à la surface des catalyseurs (Fig. 10). La première est une forme de carbone atomique adsorbé, ou carbone α, directement issu des réactions précédemment citées. Le carbone α est également considéré comme un intermédiaire de réaction de la méthanation du CO dans certains mécanismes, comme cela a été discuté dans la section précédente. Le carbone α est parfois appelé carbone réactif, car il est relativement facile à réoxyder ou ré-hydrogéner. Ce carbone peut ensuite réagir et polymériser sous la forme de film de carbone polymérique β qui, à haute température (>500–600 °C), peut se transformer en carbone graphitique, ou pyrolytiques, peu réactif, voire inerte. Le carbone α peut également réagir avec le nickel pour former du carbure de nickel ou diffuser dans les cristallites de nickel et former des fibres de carbone [74].

Mécanisme de formation et de transformation des dépôts de carbone à partir de la dissociation du CO [74].

Les conséquences de la formation de ces dépôts de carbone sont multiples. L'accumulation de carbone à la surface du catalyseur bloque l'accès aux sites actifs du catalyseur et conduit donc à une baisse d'activité. La formation de polymères ou de films (principalement de carbone β et de carbone graphitique) peut causer l'encapsulation des cristallites de la phase active et l'obstruction des pores du support. Enfin, la formation de fibres de carbone à l'interface entre le support et les cristallites de nickel peut entraîner la perte de la phase active par détachement, ainsi qu'une fragilisation du support pouvant causer la destruction du catalyseur [76].

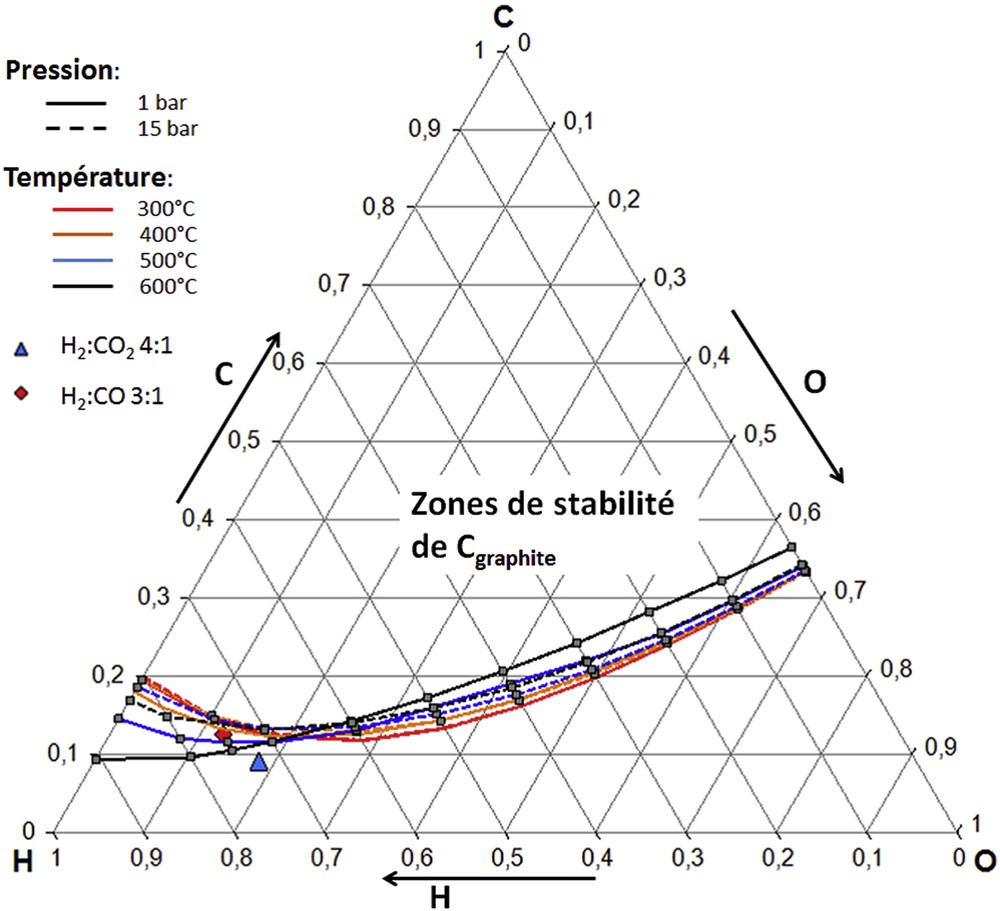

Pour un catalyseur donné, la vitesse de formation, voire l'existence, de ces dépôts de carbone est très dépendante des conditions opératoires et de l'atmosphère réactionnelle, en particulier de la présence d'hydrogène et de vapeur d'eau. D'un point de vue thermodynamique, les conditions propices aux dépôts de carbone peuvent être représentées par des zones de stabilité dans des diagrammes ternaires C,H,O. Un exemple de diagramme, calculé par minimisation de l'énergie de Gibbs, est donné dans la Fig. 11. À titre d'exemple, les points correspondant aux conditions de méthanation du CO2 et CO ont été représentés. Pour ces calculs, l'hypothèse des gaz parfaits a été faite et les propriétés thermodynamiques du carbone solide utilisées sont celles du carbone graphite. Ce diagramme a été établi en considérant les propriétés thermodynamiques d'un grand nombre d'espèces contenant des atomes d'hydrogène, de carbone et/ou d'oxygène. La présence de dépôts de carbone dans des conditions de méthanation, c'est-à-dire avec de fortes proportions d'hydrogène (partie gauche du diagramme), est favorisée par une augmentation de la température, avec un déplacement de la limite de stabilité du carbone graphite vers les plus faibles fractions de carbone. Dans ces conditions, une augmentation de la pression défavorise ces dépôts, excepté à basse température (300 °C), où elle ne semble n'avoir aucune influence. L'influence de la température et de la pression sont toutefois inversées lorsque l'on considère de faibles fractions d'hydrogène (partie droite du diagramme). Dans les hypothèses du calcul, la méthanation du CO2 dans des conditions stœchiométriques semble épargnée par la formation de ces dépôts dans les conditions de température et de pression considérées, ce qui n'est pas le cas de la méthanation du CO stœchiométrique. Les compositions à l'équilibre thermodynamique sont cependant influencées par les interactions du catalyseur avec le carbone, ce qui modifie les conditions de stabilité de ce dernier en comparaison de la considération du carbone graphite seul. D'après Pedersen et al. [77], la limite de formation du carbone à la surface d'un catalyseur à base de nickel est ainsi déplacée vers des conditions plus sévères. Cet effet dépend cependant de la nature et la structure du catalyseur, ainsi que de la forme du carbone considéré, et semble favorisé par de faibles tailles de cristallites de nickel.

Diagramme ternaire C,H,O représentant les zones de stabilité du carbone graphite pour différentes températures et pressions.

Dans la réalité, c'est-à-dire dans le cas d'un système hors équilibre thermodynamique, l'analyse des aspects cinétiques est essentielle pour la compréhension des phénomènes de dépôt de carbone. La présence des différentes formes de carbone ne sera en effet possible que si leur vitesse de formation respective est supérieure à leur vitesse de disparition.

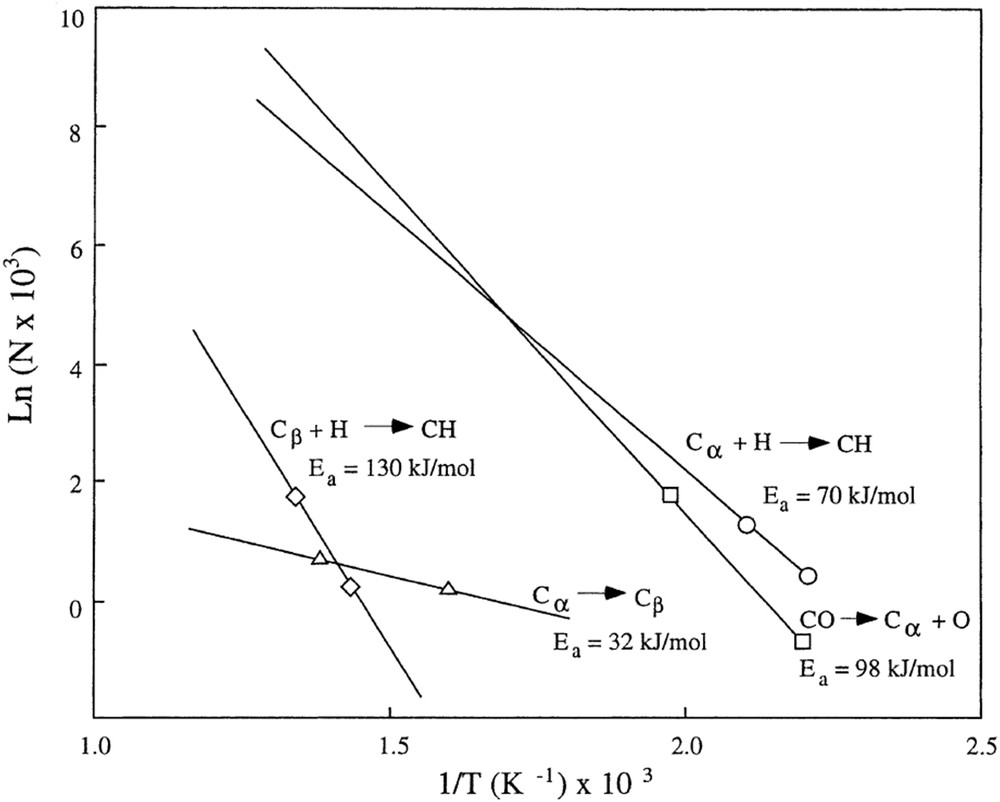

La Fig. 12 présente, par exemple, les différentes vitesses de formation et d'hydrogénation du carbone atomique adsorbé Cα et polymérique Cβ lors de la mise en œuvre de la méthanation du CO sur un catalyseur à base de nickel. Dans cet exemple, la vitesse de formation du carbone Cα est inférieure à la vitesse d'hydrogénation de celui-ci lorsque la température est inférieure à 325 °C. L'accumulation de cette forme de carbone à la surface du catalyseur est donc faible, voire inexistante. De même, la vitesse d'hydrogénation du carbone Cβ est supérieure à sa vitesse de formation lorsque la température est supérieure à 425 °C ; ce carbone sera donc peu présent à la surface du catalyseur dans ces conditions. En revanche, lorsque la température est intermédiaire, la vitesse d'hydrogénation du carbone Cα est inférieure à sa vitesse de formation ; ce dernier s'accumulera à la surface du catalyseur et pourra polymériser en carbone « C », à une vitesse supérieure à celle d'hydrogénation du carbone Cβ. Dans ces conditions, le carbone Cα et surtout le carbone Cβ peuvent par conséquent s'accumuler à la surface du catalyseur et causer la désactivation de ce dernier, alors que le carbone solide n'est thermodynamiquement pas stable. Ce phénomène, lié aux différentes cinétiques de réaction, a été observé [77] dans le cas de la méthanation du CO à des températures inférieures à 330 °C. Dans ce cas, le dépôt de carbone aboutit à la formation d'un film d'encapsulation de carbone Cβ qui cause la désactivation du catalyseur. La formation de ce film d'encapsulation peut toutefois être encore observée à des températures légèrement supérieures selon le catalyseur utilisé [78]. Cette désactivation, parfois appelée « β désactivation », ne se produit toutefois qu'avec des pressions partielles de CO suffisamment élevées. La méthanation du CO2 semble de plus être épargnée par ce type de dépôt dans ces conditions de température.

Vitesses de formation et d'hydrogénation des carbones α et β lors de la méthanation du CO sur un catalyseur à base de nickel [74].

Le Tableau 2 regroupe ainsi les gammes de températures de formation et d'hydrogénation des différentes formes de carbone. Ces valeurs dépendent toutefois des conditions opératoires, en particulier des pressions partielles d'eau, d'hydrogène et de molécules carbonées, ainsi que de la nature et de la structure du catalyseur.

Températures de formation et d'hydrogénation des différentes formes de dépôts de carbone [42].

| Forme de carbone | Températures de formation (°C) | Température du maximum d'hydrogénation (°C) |

| Carbone adsorbe (Cα) | 200–400 | 200 |

| Carbone polymérique (Cβ) | 250–500 | 400 |

| Carbone filamenteux, fibres (Cv) | 300–1000 | 400–600 |

| Carbure de nickel | 150–250 | 275 |

| Carbone graphitique (Ce) | 500–550 | 550–850 |

La prévention des phénomènes de dépôt de carbone peut être faite en modifiant les conditions opératoires de la réaction. Une augmentation des quantités d'hydrogène et/ou d'eau par rapport à celles des espèces carbonées a pour effet de réduire ces dépôts. L'utilisation de promoteurs tels que l'iridium ou le platine permet également de réduire leur formation. L'ajout d'alcalins au support a également pour effet de les réduire en augmentant l'adsorption de l'eau [42]. De plus, la taille des cristallites de nickel influence la formation de dépôts de carbone, cette dernière étant défavorisée par des petites particules [76]. La régénération des catalyseurs ayant subi une désactivation par dépôts de carbone peut être effectuée par hydrogénation ou par oxydation de ces dépôts par un traitement sous H2, H2O, O2 ou encore CO2. L'hydrogénation du carbone α peut être effectuée par un traitement sous hydrogène à des températures relativement basses, entre 200 et 400 °C. Celle du carbone polymérique β peut être effectuée à des températures comprises entre 400 et 700 °C, la vitesse d'hydrogénation étant plus élevée à haute température. L'utilisation de températures élevées (>500 °C) est également nécessaire pour l'hydrogénation du carbone graphitique. En comparaison, l'oxydation des dépôts de carbone sous oxygène peut être réalisée à des températures plus basses, de l'ordre de 300 °C. La régénération complète des catalyseurs est toutefois difficile à obtenir pour différentes raisons. Tout d'abord, la totalité du carbone présent à la surface du catalyseur n'est pas toujours éliminée. De plus, les traitements effectués pour régénérer les catalyseurs peuvent entraîner des modifications de la structure de ce dernier, notamment aux températures élevées au cours du traitement. Ceci est notamment le cas pour les traitements oxydants, les réactions d'oxydation étant fortement exothermiques. Enfin, la régénération des catalyseurs peut s'accompagner de pertes de masse de la phase active. Cette perte est principalement due à la présence de carbone sous forme de fibres, ou filaments entre le support et les cristallites, leur élimination entraînant le détachement des cristallites de la phase oxyde [42,79].

En conclusion, la limitation de la formation de dépôts de carbone est possible grâce à un contrôle des conditions opératoires et de la composition du gaz réactif. En particulier, la diminution de la proportion d'espèces carbonées devant celles d'espèces contenant des atomes d'hydrogène ou d'oxygène peut permettre d'éviter l'apparition de ces phénomènes. Ceci est possible par ajustement du ratio CO2/CO/H2 en amont du réacteur, par une réaction de Water Gas Shift par exemple, et par l'ajout de vapeur d'eau aux gaz réactifs. Dans le cas de la méthanation du CO2 stœchiométrique, la composition du gaz ne devrait pas conduire à la formation de dépôts de carbone à basse température, contrairement à la méthanation du CO. Malgré les compositions calculées à l'équilibre thermodynamique, il n'est pas acquis que la formation de ces dépôts soit évitée, en particulier à haute température. Il peut donc s'avérer essentiel d'assurer un certain contrôle des températures au sein du réacteur de méthanation afin de s'affranchir de ces phénomènes.

2.3.3 Les phénomènes de frittage

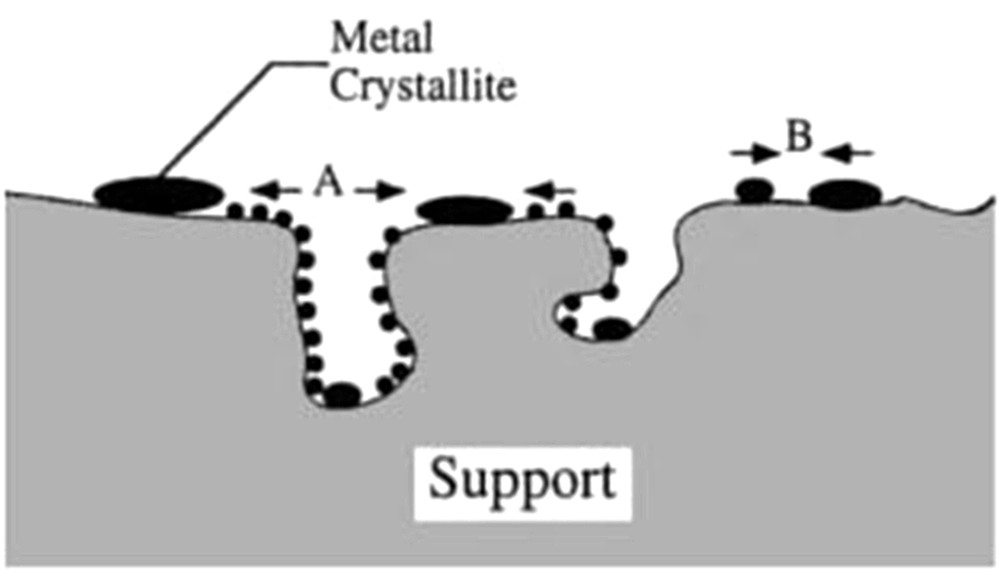

Les phénomènes dits de frittage décrivent principalement la croissance des cristallites de la phase active du catalyseur qui sont dispersées à la surface de la phase support. L'utilisation de ce terme peut également faire référence aux modifications structurelles pouvant être subies par le support du catalyseur. Le frittage des cristallites de la phase active est piloté par la réduction de l'énergie de surface des cristallites. Ce phénomène se produit généralement à haute température (>500 °C) et peut se produire selon différents mécanismes : par migration des cristallites à la surface du support et coalescence de ces dernières ou par migration d'atomes émis par une cristallite qui migrent à la surface du support du catalyseur et sont captés par une autre cristallite de plus grande taille (Fig. 13). La température influence grandement le mécanisme de frittage prépondérant. La croissance par migration et coalescence de cristallites est, par exemple, prépondérante à des températures inférieures à 600 °C sous des atmosphères H2/H2O, alors que le mécanisme par migration atomique devient majoritaire au-delà [80]. De manière générale les vitesses d'augmentation de la taille des cristallites métalliques, dMétal, peuvent s'écrire sous la forme [73] :

| (7) |

Illustration des mécanismes de frittage des cristallites métalliques : (A) – par migration atomique ; (B) – par migration et coalescence des cristallites [74].

À haute température, la phase support peut elle aussi être concernée par des phénomènes regroupés sous le terme frittage du support. Ils incluent des mécanismes de diffusion en surface, d'évaporation/condensation d'atomes volatils, de croissance de grains par diffusion aux joints de grains ou encore de changement de phase [74].

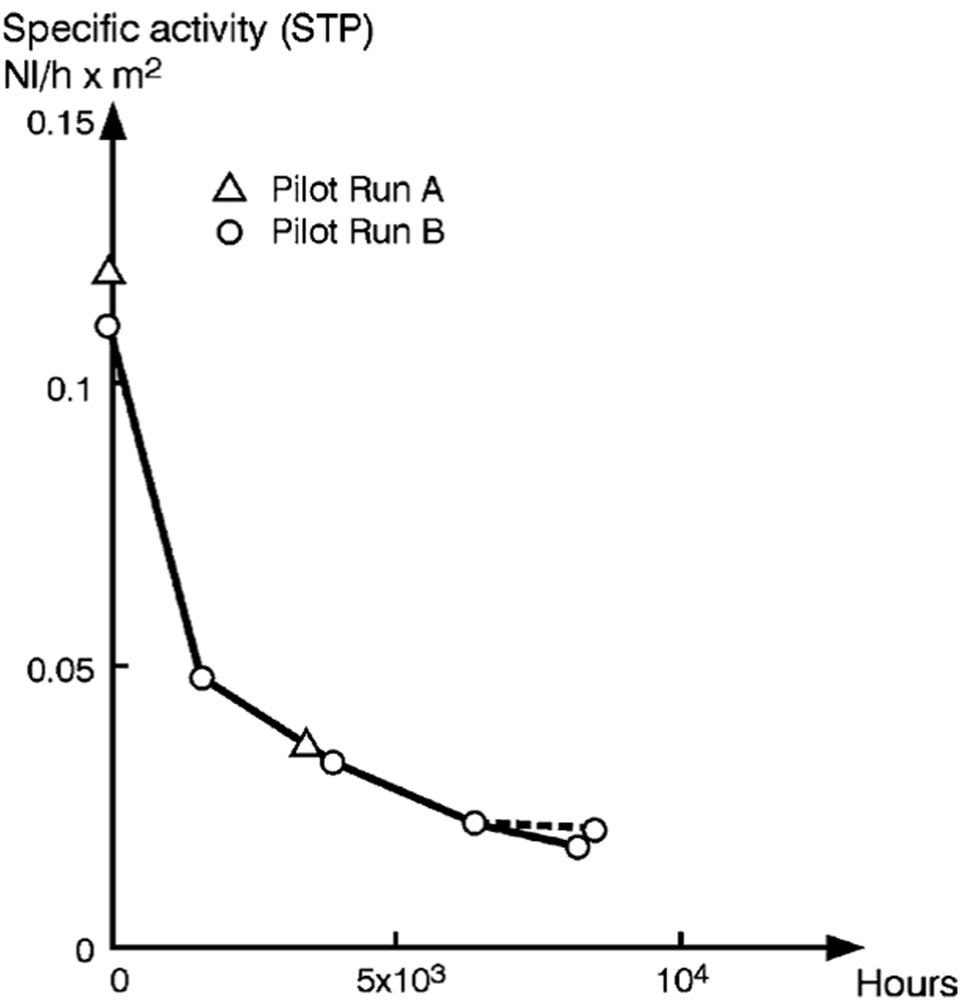

Les conséquences directes des phénomènes de frittage sont une diminution de la surface spécifique de la phase active et parfois aussi de celle du support. Ces diminutions sont dues, d'une part à la croissance des cristallites métalliques, et d'autre part à la fermeture des pores du support pouvant piéger des cristallites à l'intérieur de ces derniers. Il est intéressant de noter que la croissance des cristallites métalliques ne semble pas être limitée par la taille des pores du support du catalyseur, une réorganisation de la structure du catalyseur support-cristallite pouvant s'opérer lorsque la taille des cristallites devient supérieure à la taille des pores [80]. La modification de la surface active du catalyseur et de celle du support affecte obligatoirement la réactivité du catalyseur. Dans le cas de la méthanation du CO sur un catalyseur à base de nickel [73], il a été montré que la perte de surface active s'accompagne d'une perte d'activité catalytique. En reliant l'activité catalytique, dans des conditions de référence (250 °C, 1 bar, 1% de CO dans H2) à la surface spécifique de nickel, les auteurs ont, de plus, montré que cette perte d'activité n'était pas proportionnelle à l'évolution de cette surface (Fig. 14). D'après ces résultats, la diminution de l'activité spécifique du catalyseur est d'environ 60% pendant les 2000 premières heures, puis ralentit, pour atteindre une diminution globale de plus de 80% au bout de 8000 heures. Au regard de l'activité du catalyseur dans les conditions de référence décrites précédemment, la diminution est d'environ 94% sur cette même durée (Tableau 3). Cette forte sensibilité de la réaction de méthanation du CO à la taille des cristallites de nickel est attribuée à la proportion de sites d'adsorption dits de « marches », plus actifs, par rapport aux sites dits de « terrasses », la proportion des sites de « marches » diminuant lorsque la taille des cristallites augmente.

Activité spécifique d'un catalyseur à base de nickel en fonction du temps d'utilisation dans un procédé de méthanation [73].

Évolution temporelle de l'activité dans des conditions de référence, de la surface active et de la taille moyenne des cristallites métalliques d'un catalyseur à base de nickel [73].

| Temps d'utilisation (h) | ro (250 °C) Nl/h/g | Surface active H2 (m2/g) | dNi (Surface active H2) (nm) |

| 0 | 0,85 | 7,9 | 19,4 |

| 1612 | 0,21 | 4,6 | 33,3 |

| 3862 | 0,12 | 3,8 | 40,4 |

| 6350 | 0,065 | 3,0 | 51,1 |

| 8127 | 0,042 | 2,5 | 61,4 |

| 8450 | 0,055 | 2,8 | 54,8 |

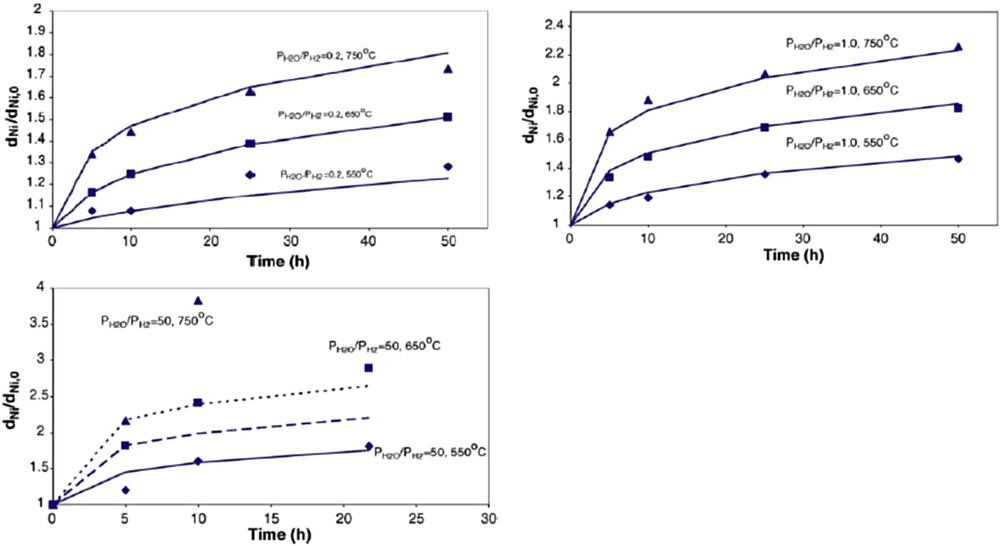

Comme énoncé précédemment, les phénomènes de frittage sont favorisés lorsque la température augmente, car la mobilité des cristallites et/ou atomes métalliques, ou du support, augmente. L'atmosphère réactive possède également un rôle important dans ces phénomènes, ces derniers étant favorisés par des atmosphères oxydantes, notamment en présence de vapeur d'eau, comme présenté dans la Fig. 15. Dans cet exemple, les lignes pleines correspondent à une évolution décrite par une équation de la forme de l'équation (7) pour un mécanisme de migration et coalescence de cristallites. On remarquera que cette équation ne représente pas l'évolution temporelle à des températures supérieures à 550 °C, ce qui indique un changement dans le mécanisme de frittage [80]. Cette forte influence de la pression partielle d'eau est attribuée à la formation de complexes avec le nickel Ni2OH, qui sont plus mobiles que les atomes de nickel. Les phénomènes de frittage dépendent également de la structure du catalyseur. De petites tailles de cristallites montrent ainsi une meilleure aptitude au frittage, car elles sont plus mobiles, ce qui explique le comportement asymptotique de la désactivation liée à ces phénomènes. Le support du catalyseur, et en particulier les interactions entre le support et le métal, influence également la croissance des cristallites en limitant leur mobilité. Les interactions métal–support sont, par exemple, généralement plus élevées pour l'alumine que pour la silice. Les interactions métal-support sont également affectées par la présence de promoteurs ou d'impuretés. Les oxydes de baryum et de calcium, ou encore la cérine CeO2, sont, par exemple, des agents réducteurs de la mobilité de la phase active. À l'inverse, la présence de soufre, de plomb ou encore de potassium peut augmenter cette mobilité, et donc la croissance des cristallites [74]. Il est à noter qu'une certaine régénération est possible. La redispersion des cristallites de nickel peut être effectuée par un traitement sous oxygène et/ou dichlore à des températures supérieures à 500–550 °C [74]. Il est cependant peu probable que cette redispersion permette la totale récupération de l'activité initiale du catalyseur.

Effet et de la température et de la pression partielle d'eau (pression totale de 1 bar) sur l'évolution de la taille moyenne des cristallites pour un catalyseur Ni/Al2O3 [80].

Il apparaît que les phénomènes de frittage ne peuvent que difficilement être évités autrement que par la recherche d'une température opératoire la plus basse possible. La diminution de la teneur en eau dans le gaz est également favorable, mais difficilement réalisable, car l'eau est un produit de la réaction. La formulation de catalyseurs plus stables face à ces phénomènes représente également un moyen de lutter contre ces derniers et peut permettre d'élever la limite des températures admissibles. La maîtrise des températures au sein des réacteurs demeure donc, là aussi, essentielle.

2.3.4 Autres causes de désactivation liées à des réactions chimiques ou à des dégradations mécaniques

La dégradation de catalyseurs à base de nickel supporté sur de l'alumine peut également être due à la réaction du nickel avec l'alumine pour former de l'aluminate de nickel selon la réaction :

| (8) |

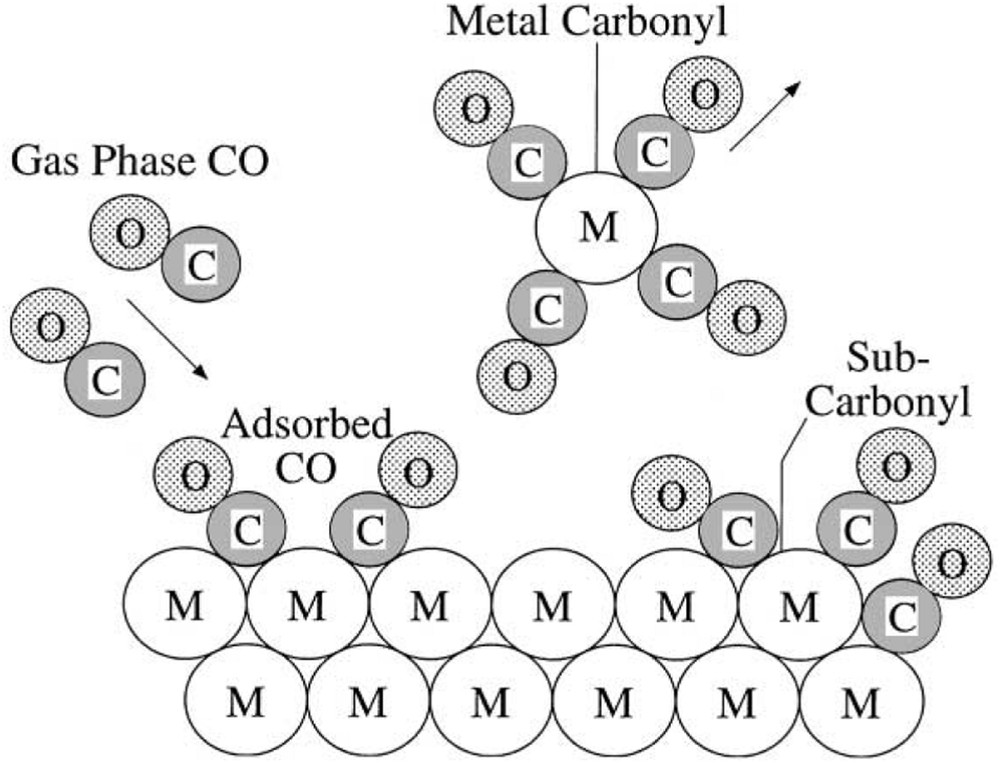

Cette réaction est favorisée à haute température et sous atmosphère oxydante, notamment en présence de vapeur d'eau. L'ajout de MgO au support (MgAl2O4) ou encore de potassium permet de limiter l'occurrence de cette réaction. Le potassium possède cependant le désavantage d'accélérer le frittage des cristallites de nickel [80]. Certaines atmosphères peuvent aussi entraîner la perte de la phase métallique en phase gazeuse. Outre leur effet sur le frittage, les carbonyles de nickel pouvant être formés sous des pressions partielles de CO élevées peuvent entraîner une perte de nickel du fait de leur volatilité plus importante (Fig. 16). La formation de tétra-carbonyles Ni(CO)4 peut causer la volatilisation du nickel, entraînant la perte de masse active du catalyseur, évacuée sous forme gazeuse.

Mécanisme de formation de carbonyle de nickel (M) en présence de CO [74].

La désactivation apparente du catalyseur peut également être d'origine mécanique. Elle peut être due au broyage du catalyseur, lors du remplissage d'un réacteur par exemple, à l'attrition de celui-ci en fonctionnement ou encore à l'érosion d'un dépôt de catalyseur. Si la première cause est commune aux principaux types de réacteurs, les deux dernières concernent avant tout les réacteurs à lits fluidisés et à slurry pour l'attrition des catalyseurs.

3 Les procédés et démonstrateurs industriels de méthanation

Les réactions de méthanation ont été, pendant longtemps, principalement utilisées pour l'élimination de traces de CO dans le procédé de synthèse de l'ammoniac. Les premiers procédés de méthanation, utilisés pour la production de gaz naturel de synthèse (SNG), à partir de la gazéification du charbon, ont vu le jour en Allemagne lors de la seconde guerre mondiale. Ce n'est cependant qu'à partir des années 1960–1970, à la suite d'une forte hausse du prix du gaz, que la synthèse de SNG à partir de charbon a reçu un réel intérêt industriel. Dans ce cadre, de nombreux procédés de synthèse de SNG ont ainsi été développés au cours de la période située entre les années 1960 et 1980. L'intérêt porté à la méthanation du CO2 est apparu, quant à lui, plus récemment, notamment avec l'émergence du concept power to gas. Ces procédés, dédiés pour la plupart à la gazéification du charbon, visent toutefois le traitement en continu de grands débits de gaz et mettent principalement en œuvre la méthanation du CO. Ils répondent donc à des problématiques éloignées de celles d'un procédé power to gas. L'unique démonstrateur de méthanation du CO2, dans le cadre du power to gas développé par la société Etogas, sera également détaillé.

3.1 Les procédés de méthanation utilisant des réacteurs adiabatiques à lit fixe

Parce qu'il représente la structure, la plus simple, de réacteur catalytique, le réacteur adiabatique à lit fixe a été largement utilisé dans les procédés de production de SNG à partir de la gazéification du charbon. Ce type de réacteur n'étant pas directement refroidi, les procédés l'utilisant font appel à une série de réacteurs adiabatiques, chacun étant suivi d'un échangeur thermique qui évacue la chaleur générée par la réaction et refroidit le gaz produit.

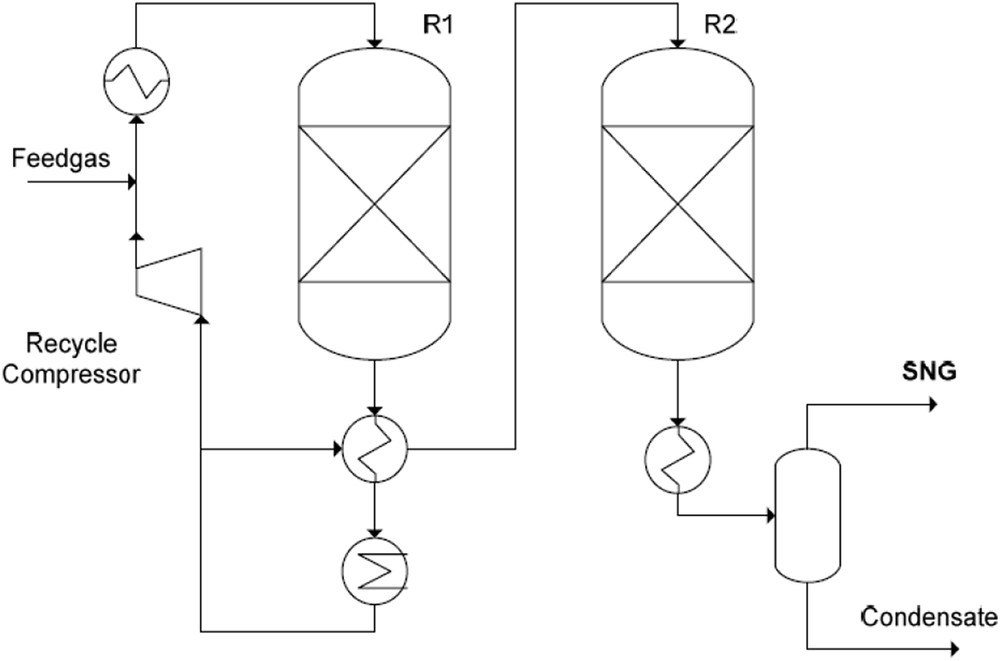

3.1.1 Le procédé Lurgi

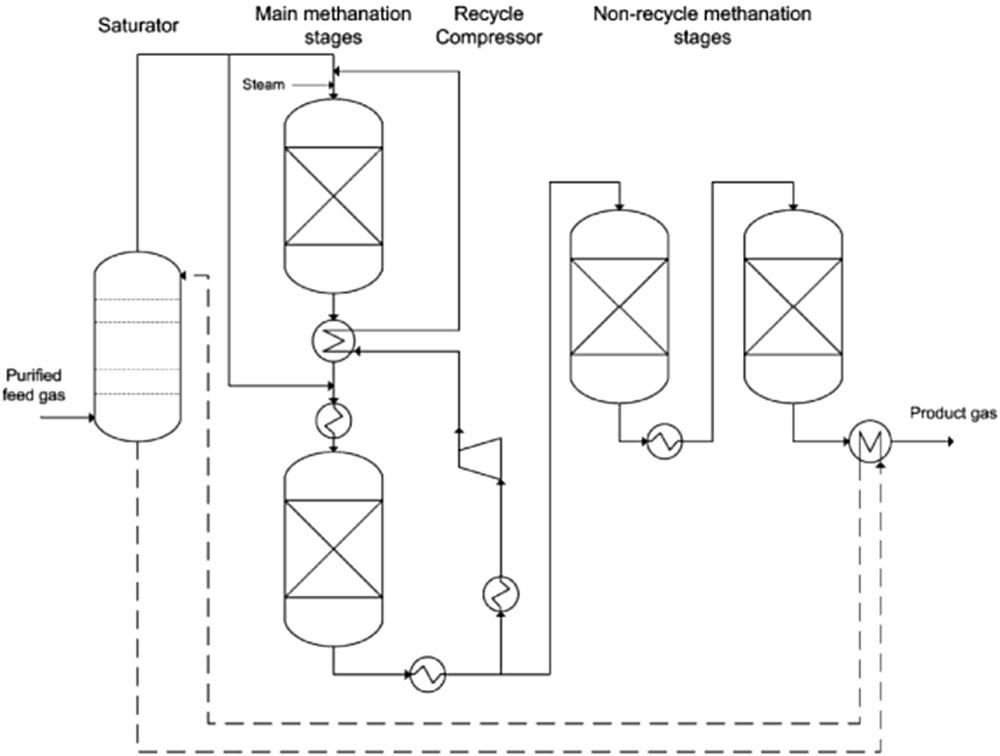

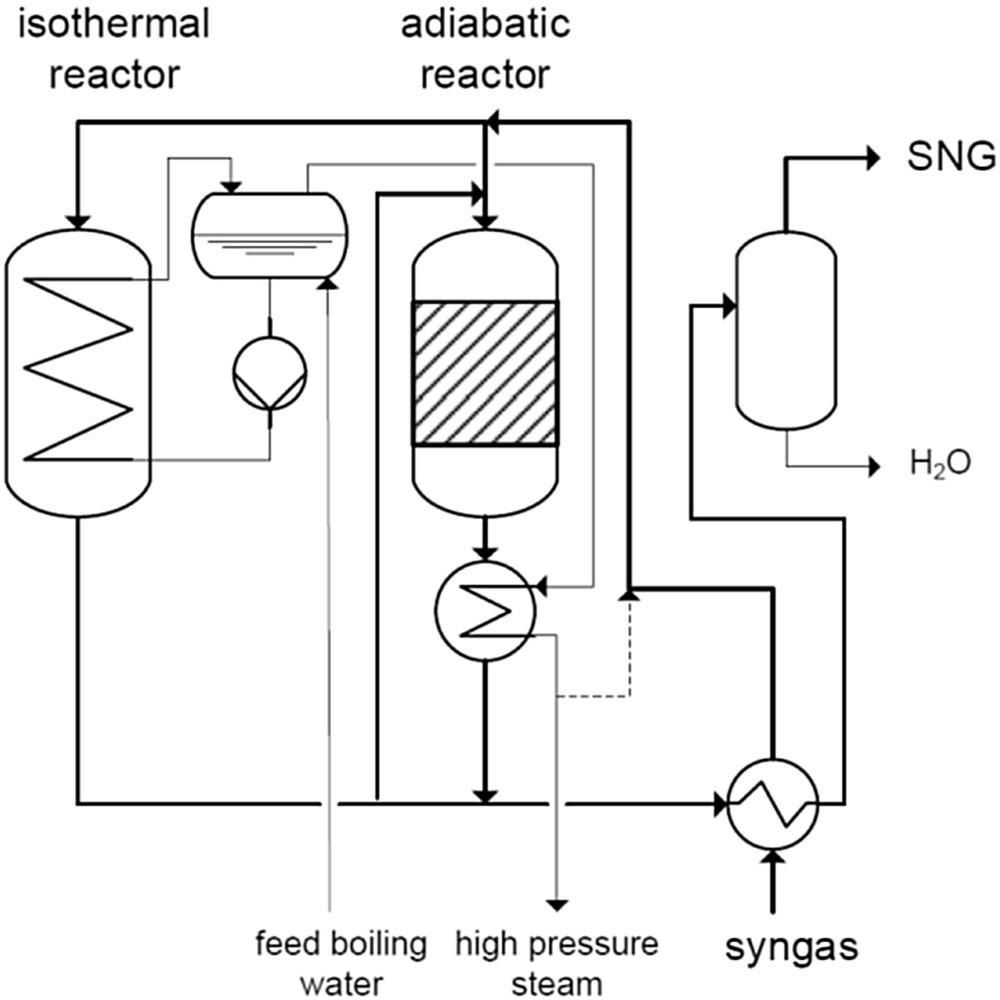

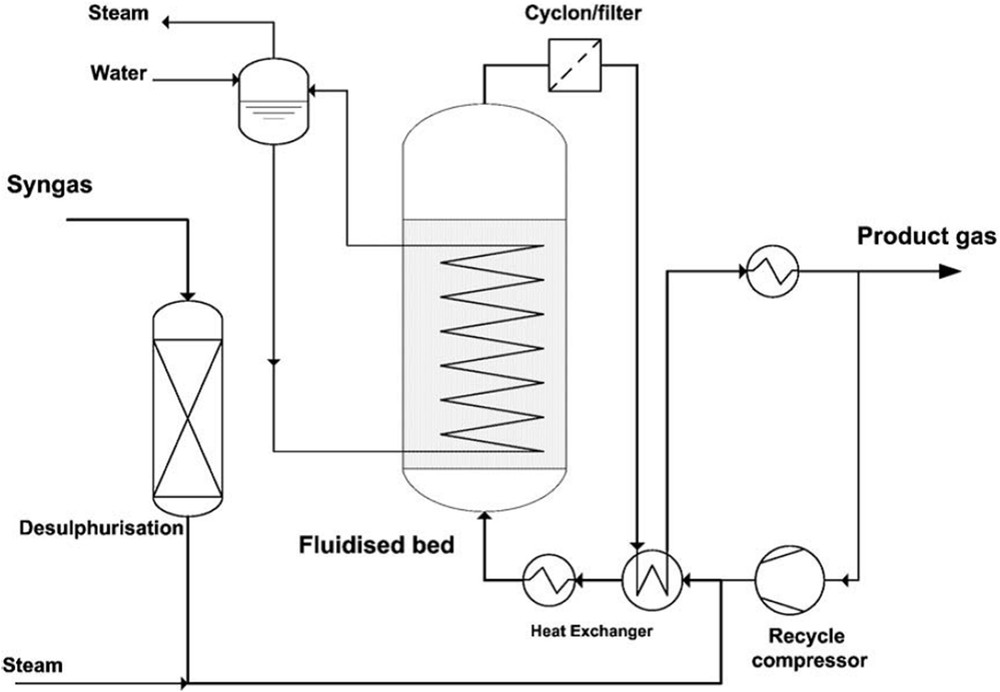

Le procédé Lurgi (Fig. 17), développé dans les années 1930 en Allemagne pour la production de SNG à partir du charbon, fut l'un des premiers procédés de production de SNG commercialisés dans les années 1960–1970. L'unité de méthanation est composée de deux réacteurs adiabatiques à lit fixe, séparés par des échangeurs de chaleur permettant de refroidir les gaz issus du premier réacteur et de récupérer la chaleur produite par la réaction. Un recyclage du gaz issu du premier réacteur est opéré pour limiter la température au sein de celui-ci, au prix d'un surcoût énergétique lié à la compression des gaz. Dans le premier réacteur adiabatique, du fait du déplacement d'équilibre généré par l'ajout de produits de la réaction, le recyclage du gaz permet d'augmenter la capacité calorique du gaz entrant ainsi que de limiter la conversion obtenue, et donc la chaleur dégagée.

Schéma du procédé de méthanation Lurgi [79].

Les conditions opératoires typiques de ce procédé sont résumées dans le Tableau 4. Il sera noté que les compositions sont exprimées en gaz sec, malgré la présence d'eau dans les gaz. Dans ces conditions, près de 90% du gaz issu du premier réacteur sont recyclés afin de limiter la température à 450 °C. Du fait de la forte conversion déjà atteinte, l'élévation de température est plus limitée (élévation de 55 °C) au sein du second réacteur et ne nécessite pas de mesures particulières. À la sortie du second réacteur, le monoxyde de carbone est presque entièrement converti, contrairement au CO2, dont la proportion est encore très élevée. Le gaz produit par ce procédé n'est donc pas compatible avec une injection sur un réseau gazier. Une étape de purification est par conséquent nécessaire, ce qui entraîne un coût d'installation plus élevé.

Conditions opératoires typiques du procédé de méthanation Lurgi [79].

| Gaz d'alimentation | Réacteur à lit fixe R1 | Réacteur à lit fixe R2 | |||

| Entrée | Sortie | Entrée | Sortie | ||

| Temp., °C | 270 | 300 | 450 | 260 | 315 |

| Flux gazeux (humide), | 18,2 | 96,0 | 89,6 | 8,2 | 7,9 |

| Composition du gaz sec, vol % | |||||

| H2 | 60,1 | 21,3 | 7,7 | 7,7 | 0,7 |

| CO | 15,5 | 4,3 | 0,4 | 0,4 | 0,05 |

| CO2 | 13,0 | 19,3 | 21,5 | 21,5 | 21,3 |

| CH4 | 10,3 | 53,3 | 68,4 | 68,4 | 75,9 |

| C2+ | 0,2 | 0,1 | 0,05 | 0,05 | 0,05 |

| N2 | 0,9 | 1,7 | 2,0 | 2,0 | 2,0 |

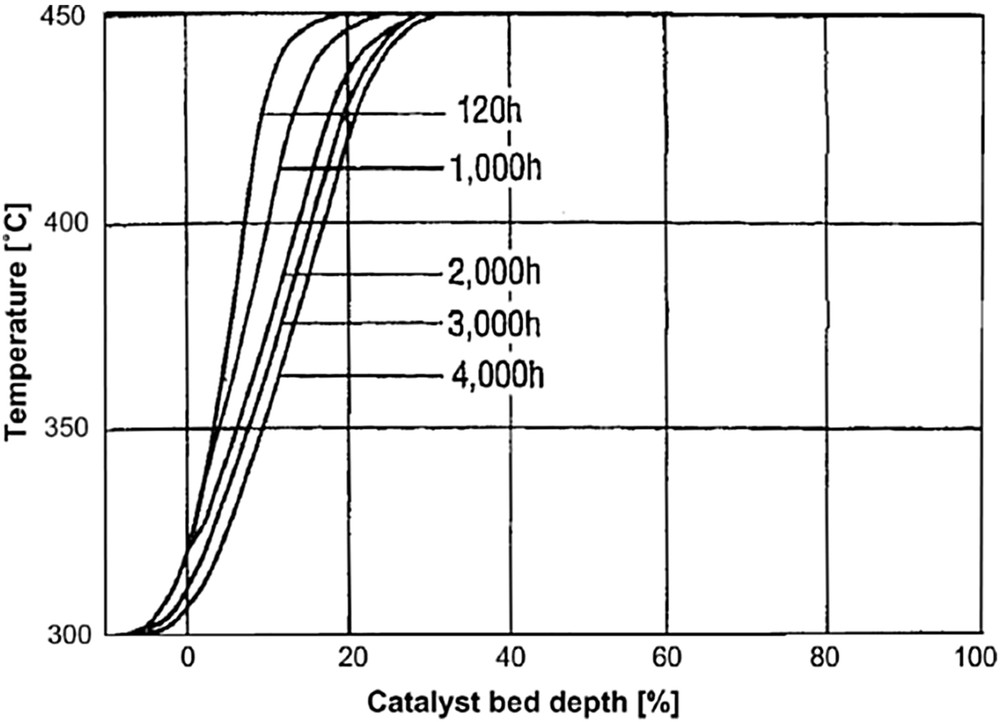

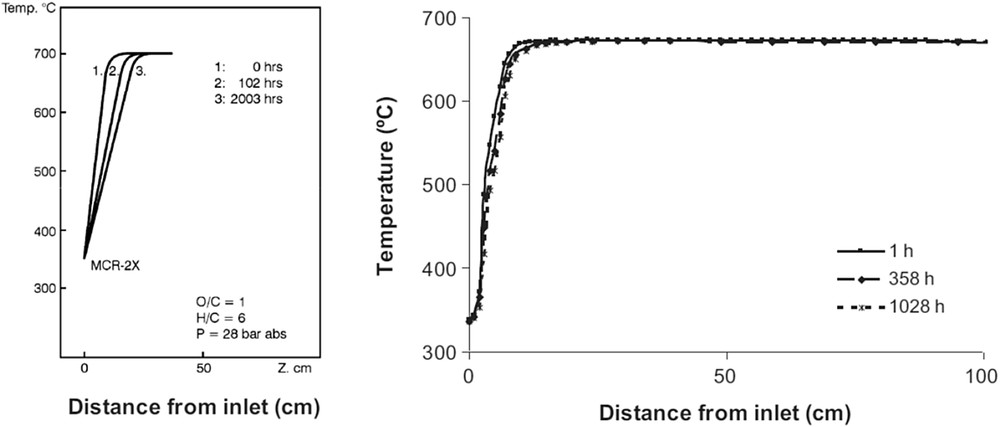

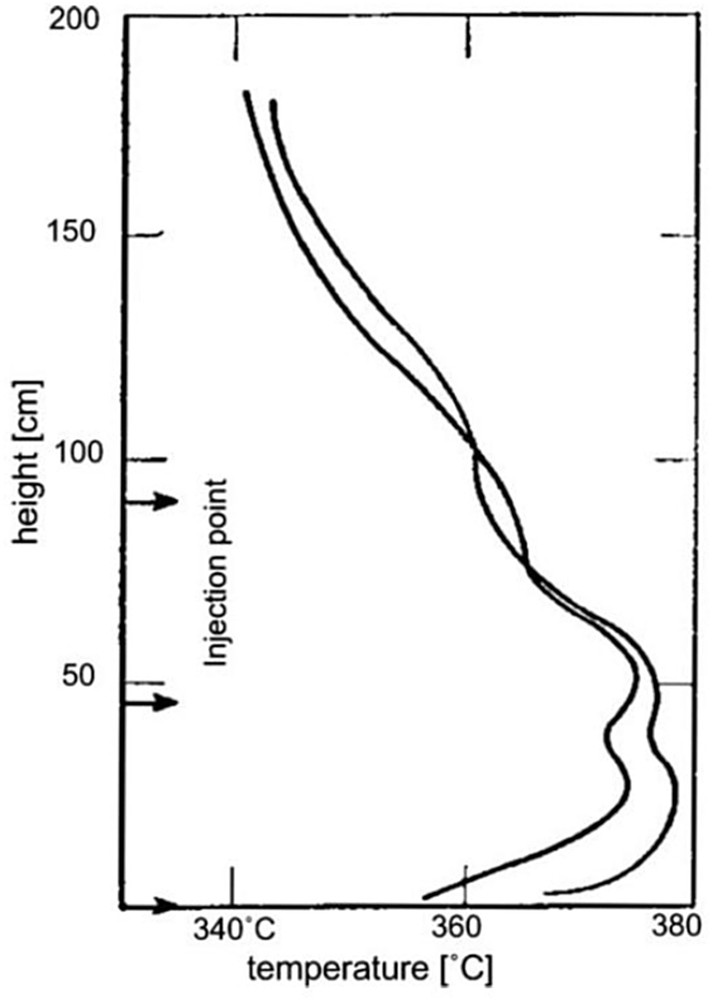

Lors des essais réalisés, la température d'équilibre de 450 °C dans le premier réacteur est atteinte en utilisant 20% du lit fixe après 120 h de fonctionnement. Ce point se déplace ensuite dans le réacteur du fait de la désactivation du catalyseur pour finalement se situer à 32% du lit après 4000 h de fonctionnement (Fig. 18). Le surdimensionnement des réacteurs adiabatiques permet de disposer de suffisamment de catalyseur pour compenser sa désactivation et augmenter la durée de vie des lits catalytiques. En comparaison avec le catalyseur neuf, la surface de nickel du catalyseur après 4000 heures de fonctionnement a diminué de 50%, et la taille des cristallites de nickel a augmenté de 4 à 7,5 nm, signe de la désactivation du catalyseur par des phénomènes de frittage. Ce procédé de méthanation est utilisé depuis 1984 dans l'installation de production de SNG à partir du charbon « Great Plains » aux États-Unis. Dans cette installation, le procédé de méthanation est dédié exclusivement à la méthanation du CO, le CO2 présent dans le gaz étant séparé en amont de l'étape de méthanation. La production de cette installation fut de 3,5 millions de Nm3/jour jusqu'en 1992, puis augmentée à 4,8 Nm3/jour grâce à des améliorations continues [79].

Profil de température dans le premier réacteur du procédé de méthanation Lurgi en fonction du temps d'utilisation [79].

3.1.2 Le procédé HICOM

Le procédé HICOM (Fig. 19), développé par la British Gas Corporation, utilise également une stratégie de recyclage pour limiter la température maximale dans le premier réacteur de méthanation. La particularité de ce procédé est cependant d'effectuer une réaction de Water Gas Shift (WGS) dans le réacteur de méthanation pour ajuster le ratio H2/CO, trop faible en sortie du gazéifieur, afin d'éviter la formation de dépôt de carbone. Pour cela, de la vapeur d'eau est ajoutée au gaz d'alimentation en amont du procédé.

Schéma du procédé de méthanation HICOM [79].

Ce procédé fait intervenir deux premiers réacteurs de méthanation, suivi de un ou de plusieurs réacteurs fonctionnant à plus basse température pour achever la conversion. Des échangeurs de chaleur sont présents entre chaque réacteur pour refroidir les gaz. L'ajout de vapeur d'eau en amont du réacteur présente plusieurs avantages, outre la combinaison de la réaction de Water Gas Shift à la réaction de méthanation. Il permet tout d'abord de contribuer à la réduction des températures au sein des réacteurs en raison de la forte capacité calorifique de la vapeur d'eau et du déplacement de l'équilibre thermodynamique qu'il entraîne. Cet ajout permet également de réduire la formation de dépôts de carbone, en favorisant la gazéification de ces derniers. En contrepartie, l'ajout de vapeur d'eau favorise les dégradations du catalyseur par frittage et réduit le rendement énergétique du procédé. La vapeur d'eau devant être produite est surchauffée à partir de la chaleur de réaction dans le procédé HICOM. Le gaz utilisé pour effectuer le recyclage est prélevé à la sortie du second réacteur et injecté en amont du premier. Par ailleurs, l'alimentation du gaz issu de la gazéification est étagée entre les deux premiers réacteurs, ce qui permet de réduire le taux de recyclage et la quantité de vapeur d'eau ajoutée pour limiter la température dans le premier réacteur. Plusieurs essais, d'une durée allant jusqu'à 2000 h, ont été réalisés avec des catalyseurs de 3,2 et 5,4 mm de diamètre. Les conditions opératoires et compositions typiques des gaz sont données dans le Tableau 5. Ce procédé a été employé dans une unité semi-industrielle en Écosse permettant de convertir 5300 m3 de syngas par heure.

Exemple de conditions opératoires du procédé de méthanation HICOM [79].

| Gaz d'alimentation | Gaz produit | |

| Température à l'entrée (°C) | 230 | 320 |

| Pression (bar) | 25 | 70 |

| Temp. maximale (°C) | 460 | 640 |

| Composition du gaz sec (vol.%) | ||

| H2 | 11,7 | 5,5 |

| CO | 12,6 | 1,1 |

| CO2 | 43,0 | 53,1 |

| CH4 | 31,7 | 39,3 |

| N2 | 1,0 | 1,1 |

3.1.3 Le procédé RMP

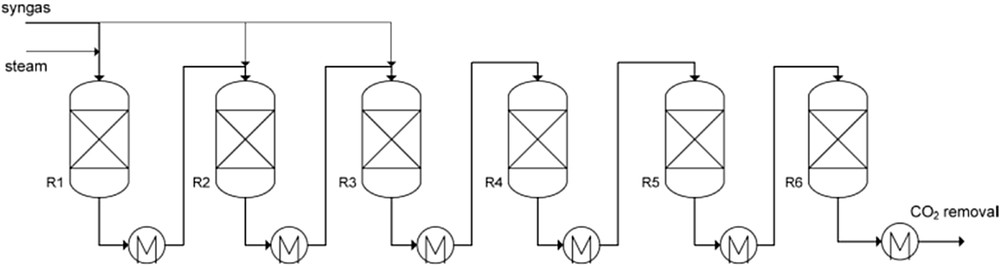

Contrairement aux procédés présentés précédemment, le procédé RMP (Fig. 20), développé par la Ralph M. Parsons Company, n'utilise pas de recyclages internes pour contrôler la température dans les réacteurs de méthanation. La température atteinte dans les réacteurs est réduite par l'ajout de vapeur d'eau en amont du premier réacteur et par une alimentation étagée du syngas entre les trois premiers réacteurs. La température en sortie des premiers réacteurs est très élevée, de l'ordre de 770 °C. Le gaz passe ensuite dans une série de plusieurs autres réacteurs pour assurer la conversion souhaitée. Les avantages et inconvénients de ce procédé sont les mêmes que dans le procédé HICOM concernant l'ajout de vapeur d'eau.

Schéma d'un procédé de méthanation RMP à six réacteurs [79].

Plusieurs essais furent menés avec des pressions et des compositions de gaz variables ; le Tableau 6 fournit les conditions opératoires pour un essai réalisé à 27 bar. Encore une fois, la proportion élevée de CO2 dans le gaz produit nécessite une étape de capture pour obtenir un SNG admissible sur un réseau de gaz naturel. Un procédé similaire, utilisant trois réacteurs adiabatiques en série, a été développé par l'Imperial Chemical Industrie (Grande-Bretagne). De la même manière, de la vapeur d'eau est ajoutée en amont du premier réacteur pour limiter la température à 750 °C. L'alimentation n'est cependant pas étagée : la quantité d'eau introduite pour limiter la température est par conséquent supérieure à celle dans le procédé RMP : environ 48% du débit total du gaz d'alimentation pour ce dernier contre environ 67% pour le procédé ICI. Le catalyseur utilisé a été spécialement développé pour cette application. Ce catalyseur présente un fort chargement en nickel, environ 60% massique en oxyde de nickel, et a montré une bonne activité et sélectivité en méthane pendant un essai de 1500 h [79].

Conditions opératoires du procédé RMP à 27 bar [79].

| Entrée | Sortie | ||||||

| R1 | R1 | R2 | R3 | R4 | RS | R6 | |

| Temp., °C (entrée) | 482 | 538 | 538 | 538 | 316 | 260 | |

| Temp., °C (sortie) | 482 | 773 | 779 | 773 | 717 | 604 | 471 |

| Pression, bar | 27,3 | 26,7 | 25,6 | 24,6 | 23,6 | 22,6 | 21,5 |

| Syngas, vol % (entrée) | 40 | 30 | 30 | – | – | – | |

| Vapeur/gaz | 1,20 | 0,88 | 0,56 | 0,43 | 0,50 | 0,65 | 0,83 |

| Composition du gaz sec (vol. %) | |||||||

| H2 | 49,8 | 53,5 | 48,1 | 43,1 | 36,9 | 22,9 | 9,3 |

| CO | 49,8 | 14,0 | 18,5 | 20,6 | 15,3 | 5,6 | 0,88 |

| CO2 | 0,1 | 25,8 | 24,0 | 23,6 | 29,2 | 39,9 | 46,8 |

| CH2 | 0,5 | 5,7 | 9,4 | 12,6 | 18,6 | 31,6 | 43,0 |

3.1.4 Le procédé TREMP

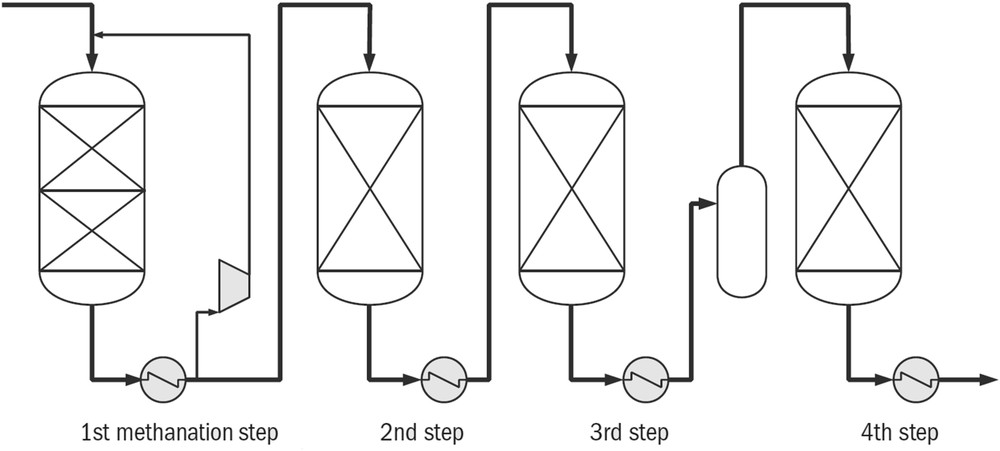

Le procédé de méthanation TREMP (Topsøe Recycle Energy Efficient Methanation Process) a été développé par Haldor Topsøe (Fig. 21) dans les années 1970–1980 dans le cadre du projet « NFE – Nuclear long-distance energy transportation », au Danemark et en Allemagne. Ce projet visait à récupérer et transporter la chaleur produite par un réacteur nucléaire à haute température.

Schéma du procédé TREMP avec quatre réacteurs et une étape de condensation intermédiaire [81].

Le procédé consistait en une première étape de vaporeformage de méthane (pilote EVA), suivie d'une étape de méthanation du mélange H2 et CO formé (pilote ADAM). Le procédé TREMP est constitué d'une succession de trois ou quatre réacteurs adiabatiques avec des échangeurs de chaleur intercalés entre chaque réacteur. Selon les cas, une étape de condensation peut être effectuée avant le dernier réacteur (Fig. 21). Comme pour le procédé Lurgi, l'élévation de température au sein du premier réacteur est limitée par un recyclage du gaz. Le procédé TREMP utilise cependant une température plus élevée en sortie de premier réacteur (entre 600 et 700 °C) afin de produire de la vapeur surchauffée. L'utilisation d'une température plus élevée permet de plus de réduire le taux de recyclage en aval du premier réacteur : environ 70% pour une température de 600 °C (Tableau 7). Un exemple de conditions opératoires de ce procédé dans le cadre du pilote ADAM I est donné dans le Tableau 7. D'après cet exemple, le GHSV (Gas Hourly Space Velocity), défini comme le ratio entre le débit de gaz et le volume du réacteur, du procédé de méthanation global n'est que d'environ 744 h−1. Afin de travailler à ces températures élevées, un catalyseur à base de nickel (MCR-2X) a été spécialement développé par Haldor Topsøe. Ce catalyseur contient 22% de nickel déposé sur une structure céramique « stabilisée », dont la nature n'est pas précisée. Sa surface spécifique est d'environ 55 m2/g et la taille des cristallites de nickel est de l'ordre de 20 nm. Ce catalyseur présente une bonne résistance aux dépôts de carbone se produisant lors de la méthanation du CO à 330 °C et aux phénomènes de frittage des cristallites de nickel [78,81].

Conditions opératoires du procédé TREMP pour le pilote ADAM I, constitué de trois réacteurs adiabatiques [82].

| Alimentation (syngas) | R1 Entrée | R1 Sortie | R2 Sortie | R3 Sortie | Produit | |

| Température (°C) | 300 | 604 | 451 | 303 | 23 | |

| Pression (bar) | 27,3 | 27,2 | 27,1 | 27,05 | 27 | 27 |

| Débit (Nm3/h) | 535 | 1416 | 1255 | 348 | 334 | 119 |

| Composition (%) | ||||||

| H2 | 65,45 | 36,88 | 20,96 | 8,10 | 1,77 | 3,11 |

| CO | 9,84 | 4,28 | 1,17 | 0 | 0 | 0 |

| CO2 | 8,96 | 6,13 | 4,46 | 2,07 | 0,95 | 1,67 |

| CH4 | 11,3 | 28,12 | 37,44 | 44,36 | 47,28 | 82,95 |

| H2O | – | 19,19 | 29,82 | 38,84 | 43,06 | 0,10 |

| N2 | 4,4 | 5,41 | 6,15 | 6,64 | 6,93 | 12,16 |

| GHSV (h−1) | – | 4453 | 3946 | 3823 | 4021 | – |

Dans les années 1980, la stabilité du procédé TREMP a été démontrée sur des durées de plusieurs milliers d'heures. Une certaine désactivation du catalyseur est cependant observée et se traduit par le déplacement du front réactif au sein du réacteur (Fig. 22). De récents développements menés par Haldor Topsøe semblent avoir rendu le catalyseur MCR-2X plus stable, comme le montrent les profils de températures mesurés à différents temps d'utilisation présentés dans la Fig. 22.

Profils de température mesurés en fonction du temps dans un réacteur adiabatique avec le catalyseur MCR-2X : procédé TREMP dans les années 1980 (gauche) [73,78,82].

Le procédé TREMP peut fonctionner avec des températures d'alimentation basses (entre 200 et 300 °C) pour la mise en œuvre de la méthanation du CO, sans risquer de désactivation accélérée grâce à la combinaison du catalyseur MCR-2X et d'un autre catalyseur sans nickel (catalyseur Cu/Zn/Al). Ce catalyseur est alors placé au début du réacteur afin de réaliser la conversion nécessaire pour élever la température à une valeur compatible avec l'utilisation de catalyseur à base de nickel (environ 330 °C) [81,83]. Le procédé TREMP est aujourd'hui utilisé dans les usines de gazéification du charbon et de biomasse dont l'usine de Quinghua en Chine, permettant la production de 1,4 milliards de Nm3 de SNG par an à partir du charbon [83]. Haldor Topsøe participe également à un projet power to gas au Danemark, visant la production de 10 Nm3/h à partir de CO2 issu d'un procédé de méthanisation.

3.2 Les procédés de méthanation utilisant des réacteurs-échangeurs à lit fixe ou fluidisé

Parce qu'ils permettent de combiner les fonctions réactionnelles et le refroidissement des gaz, les réacteurs-échangeurs ont également été utilisés pour la production de SNG à partir de la gazéification de charbon. Cette combinaison des fonctions permet de réduire le nombre d'équipements nécessaire pour obtenir des conversions élevées, et donc de réduire la taille de l'installation et l'investissement par rapport aux procédés utilisant des réacteurs à lit fixe adiabatique. Parce que ces contraintes d'encombrement et de coûts sont très présentes dans la problématique power to gas, les réacteurs-échangeurs sont étudiés pour cette application. L'utilisation de réacteur-échangeur à lit fixe se heurte néanmoins aux problèmes posés par la gestion thermique de la réaction en lien avec la dégradation des catalyseurs ; c'est pourquoi un certain nombre de procédés ont été conçus avec des réacteurs à lit fluidisé, procurant de meilleures performances thermiques. Dans la plupart des cas, l'utilisation seule de ce type de réacteur ne suffit pas à résoudre le problème de la gestion thermique et nécessite, comme pour les réacteurs à lit fixe, la prise de mesures visant à réduire la chaleur générée par la réaction.

3.2.1 Le procédé Linde

Ce procédé développé par Linde AG utilise deux réacteurs à lits fixes, le premier étant adiabatique, l'autre étant un réacteur-échangeur permettant un fonctionnement quasi-isotherme. Afin de permettre ce type de fonctionnement, le réacteur dit « isotherme » comporte un grand nombre de tubes de refroidissement directement noyés dans le lit fixe. Un schéma de ce type de réacteur est donné sur la Fig. 23. Le procédé de méthanation Linde permet de répartir les réactifs à travers ces deux types de réacteurs, voire d'envoyer les gaz issus du réacteur isotherme dans le réacteur adiabatique afin d'augmenter la conversion du syngas. De la vapeur d'eau, produite dans le circuit de refroidissement du réacteur isotherme, est surchauffée en sortie du réacteur adiabatique, et peut être mélangée aux réactifs afin de mieux contrôler la température et limiter l'apparition de dépôts de carbone (voir Fig. 24).

Schéma du procédé de méthanation Linde avec un réacteur isotherme et un réacteur adiabatique [79].

Schéma du réacteur isotherme de Linde [79].

L'utilisation du réacteur isotherme permet ici d'obtenir une bonne conversion des réactifs en un seul étage. Dans ce type de réacteur, la température demeure en effet suffisamment basse pour qu'on ne soit pas limité par la conversion imposée par l'équilibre thermodynamique, contrairement aux procédés à lits fixes adiabatiques, qui nécessitent plusieurs réacteurs séparés par des échangeurs de chaleur. Elle permet également d'intégrer la production du SNG et de la vapeur d'eau dans un seul équipement. Toutefois, la difficulté de la gestion thermique de la réaction conduit à une conception de réacteur complexe afin de réduire les résistances thermiques présentes dans le lit catalytique pour obtenir un fonctionnement quasi isotherme. Aucune information sur les conditions opératoires de ce procédé n'a toutefois été trouvée. Ce réacteur est aujourd'hui toujours commercialisé, pour la production de méthanol notamment.

3.3 Procédés utilisant des réacteurs à lit fluidisé

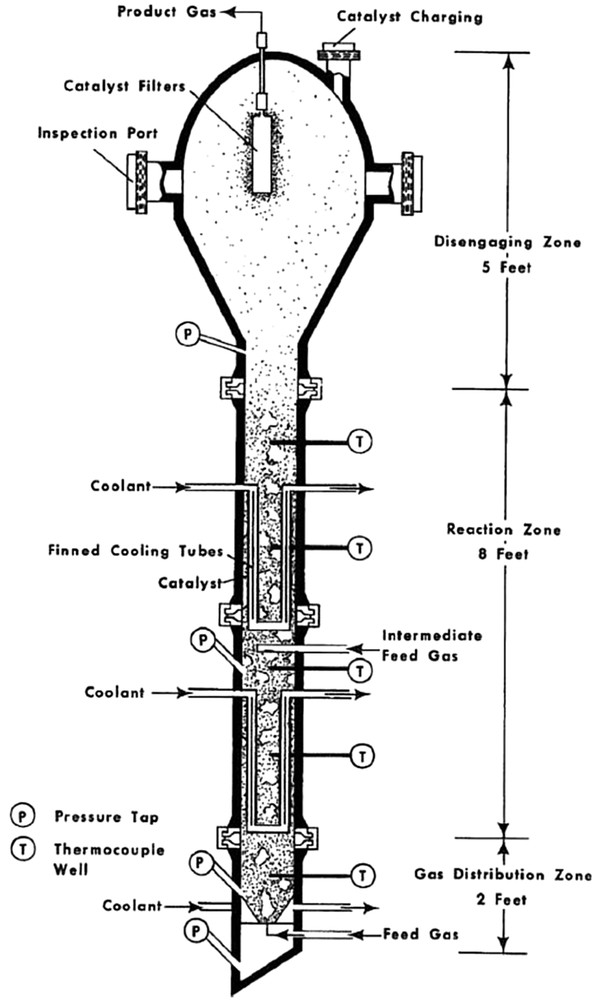

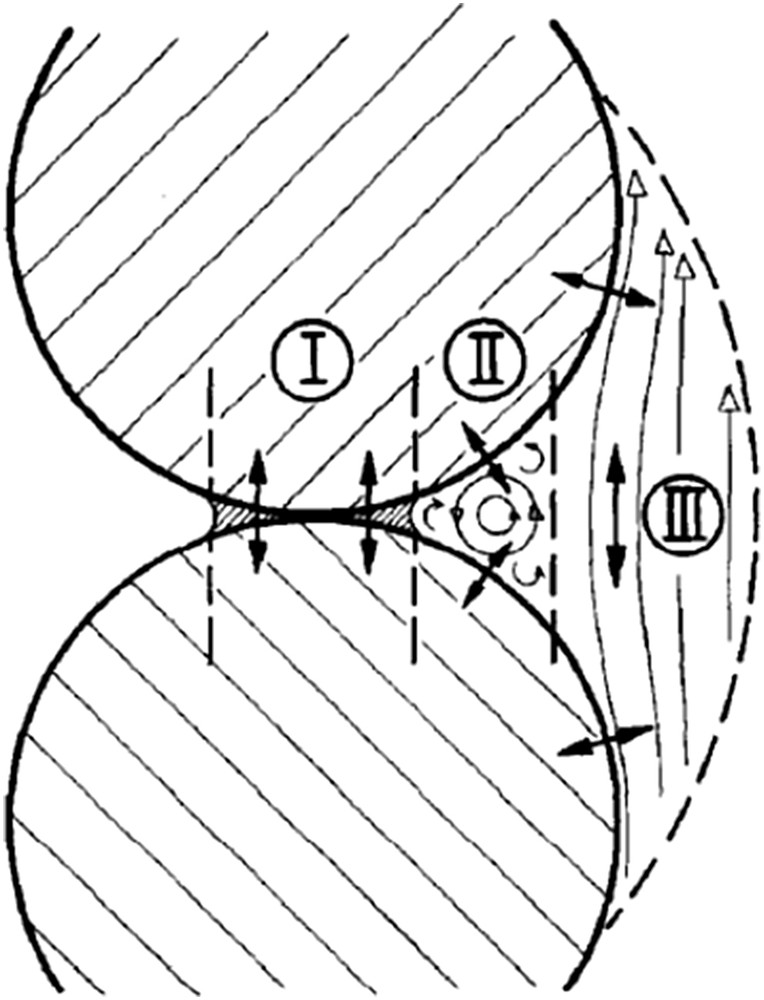

La recherche du contrôle thermique de la réaction a conduit au développement de plusieurs procédés utilisant des réacteurs à lit fluidisé. L'avantage principal de ce type de réacteur est de présenter une très bonne homogénéité des températures au sein du lit, grâce au mélange généré par la fluidisation, ainsi que de meilleurs échanges en paroi en comparaison de ceux obtenus dans des réacteurs à lit fixe. Un autre avantage est de permettre l'utilisation de grains de catalyseur de très petites dimensions (de quelques dizaines à quelques centaines de micromètres), permettant de limiter les résistances de diffusion à l'intérieur des grains, sans conduire à des pertes de charges rédhibitoires. L'attrition des catalyseurs générée par le mouvement des grains reste cependant un problème majeur pour cette technologie et nécessite un étage aval de séparation/filtration des particules fines et un remplacement fréquent du catalyseur. Cette technologie de réacteur ne procure cependant qu'une relative flexibilité au débit de gaz, du fait de la nécessité de fluidiser le lit de catalyseur. De plus, le comportement hydrodynamique de ces réacteurs rend plus difficile l'accès aux très hauts taux de conversion du fait des rétro-mélanges générés par la circulation du catalyseur. Cette technologie de réacteurs est ainsi plus adaptée pour la production continue de SNG à partir de la gazéification du charbon que pour une application power to gas. Deux démonstrations de production de SNG à partir du charbon en lit fluidisé ont été développées aux États-Unis entre les années 1950 et 1960 par le Bureau of Mines et la Bituminous Coal Research Inc. (BCR) avec le projet Bi-Gas. Le premier réacteur à lit fluidisé développé par le Bureau of Mines possède un diamètre de lit catalytique de 19 mm et une hauteur d'environ 1,8 m. Malgré ce faible diamètre, des élévations de température d'environ 100 °C ont été mesurées. Un second réacteur, possédant un diamètre de lit de 25,4 mm, a ensuite été conçu avec une alimentation étagée afin d'améliorer la gestion thermique de la réaction. Le réacteur présent trois points d'injection de réactif, ce qui permet de limiter à environ 20 °C l'élévation de température (Fig. 25).

Profils de températures mesurées dans le réacteur à lit fluidisé développé par le Bureau of Mines (États-Unis) [79].

Le réacteur conçu par la BCR (Fig. 26) dans le projet Bi-Gas possède un diamètre nettement supérieur, d'environ 150 mm, pour une hauteur de 4,5 m, la hauteur de la zone réactive du réacteur étant de 2,5 m. Afin de contrôler l'exothermicité de la réaction, le refroidissement est directement inséré à l'intérieur du lit fluidisé, avec une surface d'échange interne de 3 m2. L'alimentation des réactifs est également étagée avec un point d'injection intermédiaire. Ce réacteur pouvait fonctionner à très haute pression, entre 69 et 87 bar, et permettait l'obtention de taux de conversion en CO supérieurs à 96%.

Schéma du réacteur à lit fluidisé développé par la BCR [79].

Entre 1975 et 1986, la société Thyssengas GmbH, en Allemagne, a développé le procédé Comflux pour la production de SNG à partir du charbon. Le réacteur de méthanation à lit fluidisé (Fig. 27), avec refroidissement interne, combine, de la même manière que le procédé à lits fixes adiabatiques HICOM, la réaction de water gas shift à la méthanation grâce à l'ajout de vapeur d'eau aux gaz réactifs. Cet ajout d'eau facilite également la gestion thermique de la réaction. Un démonstrateur du procédé Comflux a été construit en 1981 avec un réacteur à lit fluidisé d'un mètre de diamètre pour une production de 2000 Nm3/h de SNG.

Schéma de la partie méthanation du procédé Comflux [79].

L'institut Paul-Scherrer (PSI, Suisse) a mis au point un procédé de méthanation pour la production de SNG à partir de biomasse. Ce procédé a été validé au cours du projet européen Bio-SNG (2009) et a été choisi pour les projets Gaya, en France et GoBiGas, en Suède.

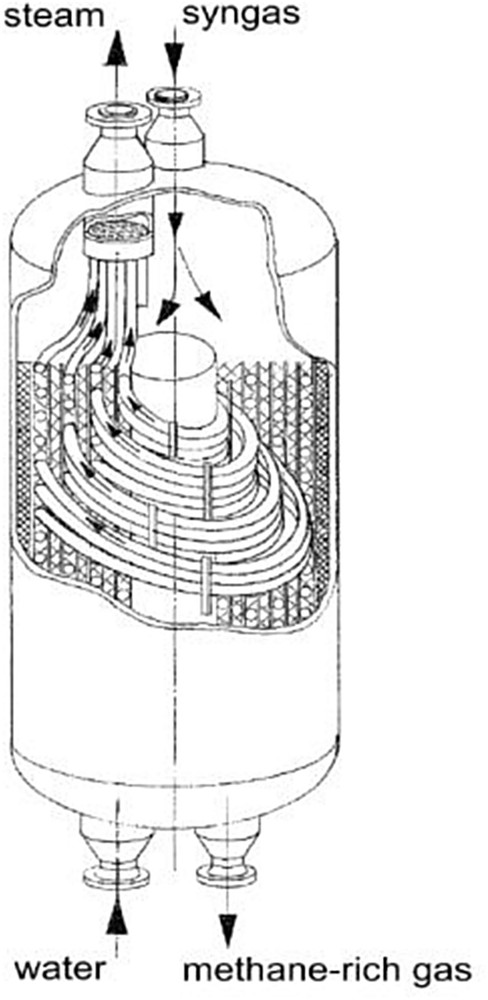

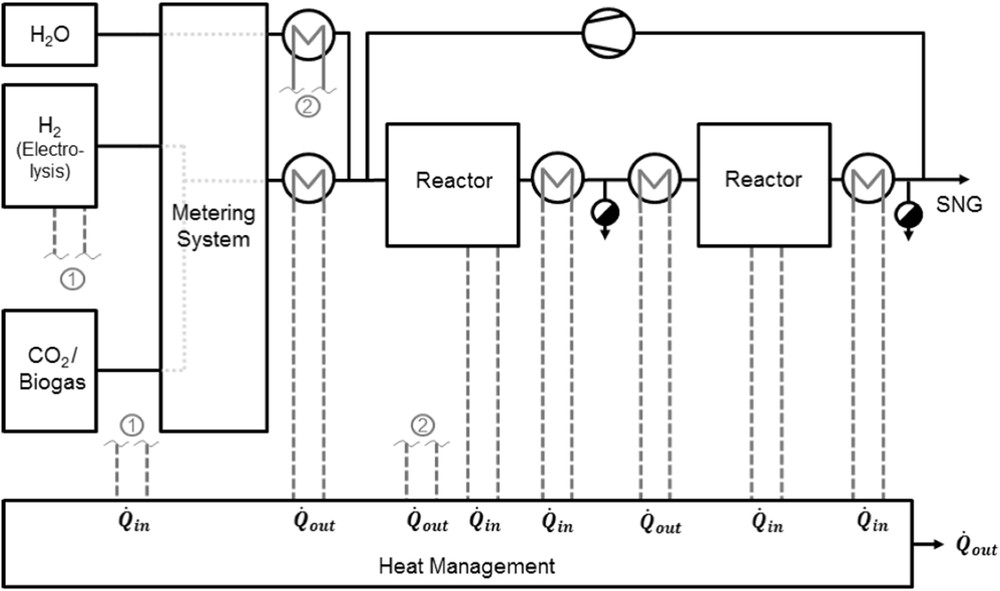

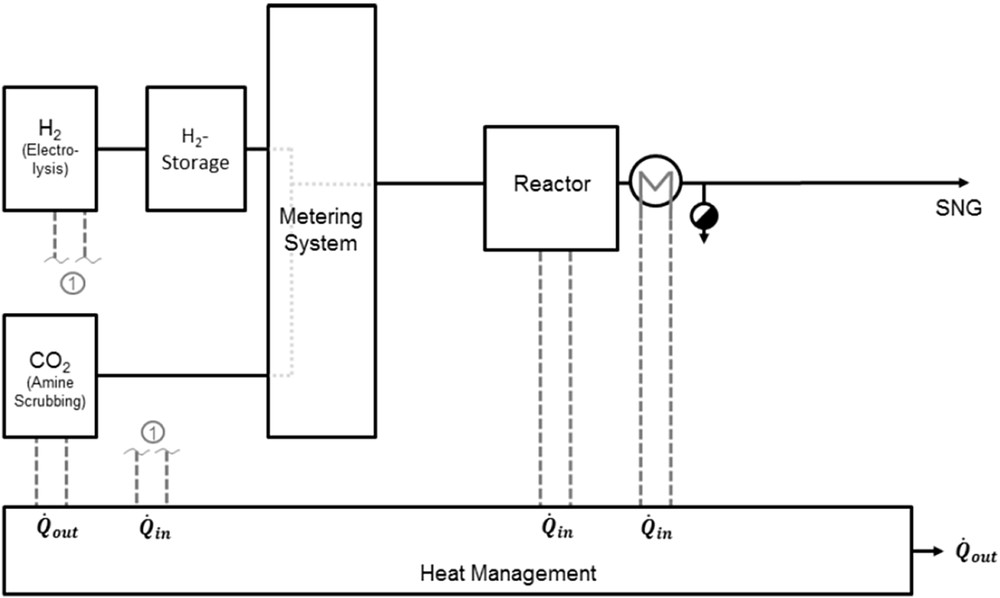

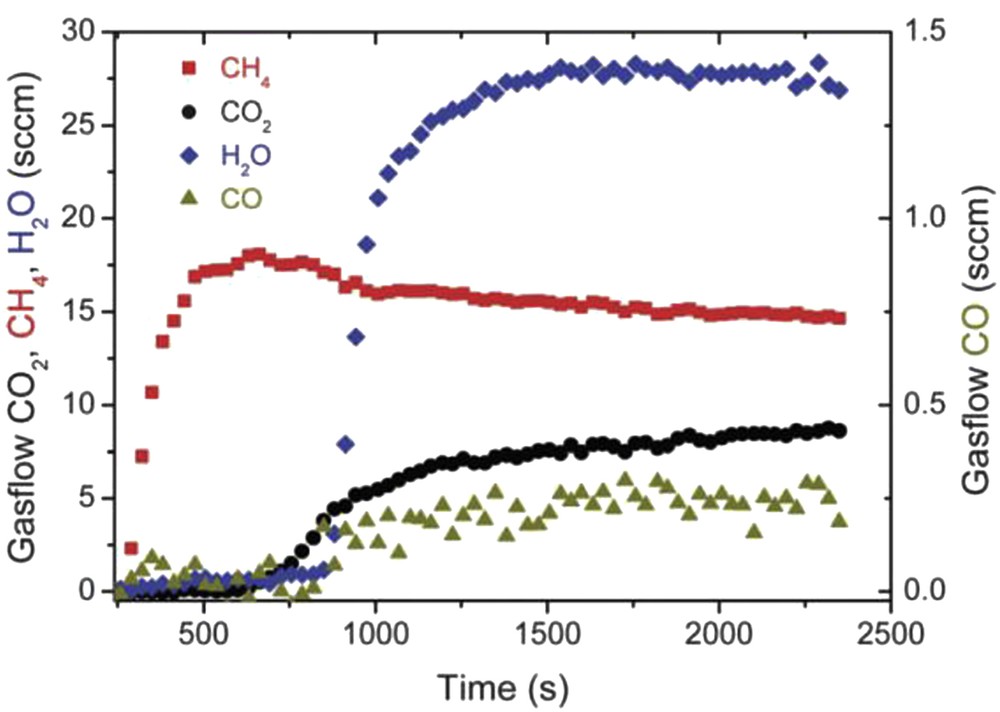

3.4 Les premiers démonstrateurs de power to SNG

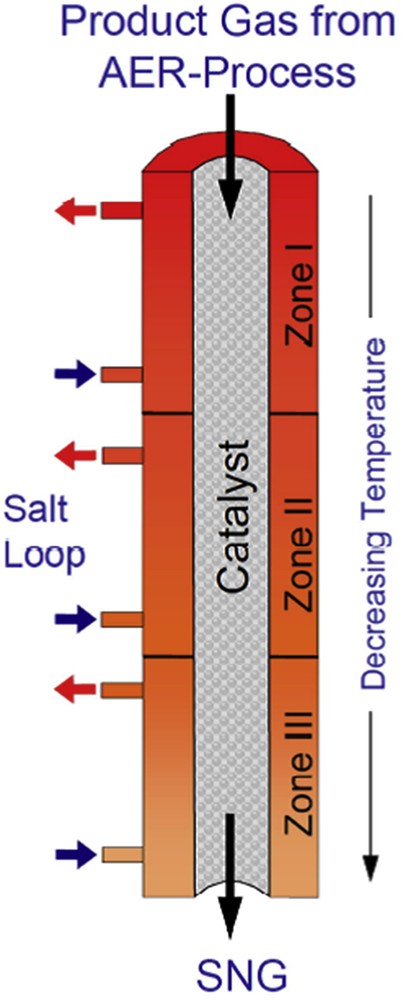

Depuis la fin des années 2000, la société Etogas (par exemple, Solarfuel), en partenariat avec le Zentrum für Sonnenergie und Wasserstoff Forshung (ZSW), a entrepris la réalisation de plusieurs démonstrateurs de procédé power to gas mettant en œuvre la méthanation du CO2 [84]. Le premier démonstrateur à petite échelle fut construit en 2009 pour une puissance électrique d'électrolyse de 25 kW, soit une production de 1,25 Nm3/h de CH4. La technologie d'électrolyseur retenue est l'électrolyse alcaline. L'étage de méthanation est constitué de deux réacteurs-échangeurs en lit fixe multitubulaires en série, séparés par une étape de condensation intermédiaire. Il n'existe que peu d'informations disponibles sur la structure précise des réacteurs utilisés. Il est probable que ces réacteurs soient issus des travaux de ZSW dans lesquels un réacteur de méthanation, refroidi par plusieurs circuits caloporteurs de sels fondus, a été testé (Fig. 28). La température de ces sels fondus décroît de 500 à 250 °C avec l'avancement dans le réacteur. Ce démonstrateur, comme les procédés à lits fixes adiabatiques, utilise un recyclage de gaz afin de contrôler la température au sein des réacteurs-échangeurs. Ceci montre, une fois de plus, l'importance de la gestion thermique de la réaction et les difficultés qu'elle pose, malgré l'utilisation de réacteurs-échangeurs multitubulaires. De la vapeur d'eau est également ajoutée en amont des réacteurs afin d'éviter la formation de dépôts de carbone [84]. Ce procédé de méthanation du CO2, présenté dans la Fig. 29, permet d'obtenir, après condensation de l'eau produite, un gaz pouvant contenir jusqu'à 92% de méthane. Il a cependant été reporté que le comportement dynamique du procédé est relativement limité, ce qui est probablement lié à l'utilisation d'un recyclage du gaz.

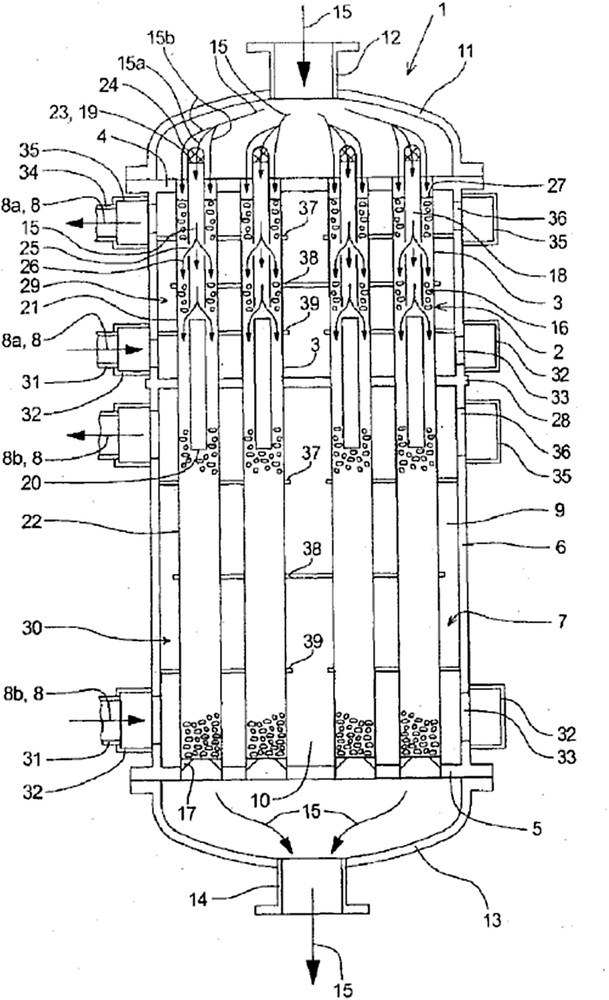

Schéma du réacteur de méthanation développé par ZSW [85].

Schéma du procédé power to SNG d'Etogas dans le démonstrateur de 25 kW (2009) [84].

Un second démonstrateur a ensuite été construit pour une puissance de 250 kW électriques. Ce démonstrateur utilise deux réacteurs de méthanation différents, placés en parallèle et refroidis par des sels fondus ou de l'eau, liquide ou vapeur. Aucune information n'a cependant été trouvée concernant ces réacteurs. Cette fois, aucun recyclage du gaz n'est effectué, et de la vapeur d'eau n'est ajoutée que dans le cas de la méthanation du biogaz (mélange CO2 et CH4). Les gaz issus du premier réacteur peuvent toutefois être envoyés vers le second, après condensation. Une ultime étape de séparation membranaire permet enfin de purifier le gaz produit pour atteindre des compositions en méthane allant jusqu'à 99%. Les gaz éliminés dans cette séparation sont recyclés vers l'amont du procédé. Contrairement au démonstrateur 25 kW, le comportement dynamique de ce procédé est compatible avec un procédé power to gas [84]. Un démonstrateur à grande échelle a finalement été construit en 2013 pour Audi dans le cadre de son projet « e-gas ». La puissance électrique installée de ce démonstrateur est de 6 MW et le CO2 est issu d'un piégeage sur un procédé de méthanisation de biomasse. Le procédé de méthanation (Fig. 30) ne comporte qu'un seul réacteur multitubulaire en lit fixe refroidi par des sels fondus. Le contrôle de la température est effectué sans recyclage du gaz, grâce à une alimentation étagée des réactifs au sein du réacteur. Il n'y a pas non plus d'injection de vapeur d'eau en amont du réacteur. Ce procédé permet enfin de produire un gaz contenant 92% de méthane, conforme avec les spécifications des réseaux gaziers allemands [84].

Schéma du procédé power to SNG dans le démonstrateur « e-gas » [84].

Le réacteur multitubulaire (Fig. 31) de ce procédé est fabriqué par la société Man Diesel et Turbo SE [86,87]. Ce réacteur est constitué de nombreux tubes contenant le catalyseur où sont placés des inserts servant à étager l'alimentation des réactifs et à diminuer le diamètre hydraulique des tubes contenant le catalyseur (typiquement entre 10 et 22 mm). Le réacteur est refroidi par deux circuits de sels fondus fonctionnant à des températures différentes : plus élevées dans le circuit situé en entrée de réacteur afin d'avoir une bonne activité catalytique, et plus basses en fin de réacteur afin d'augmenter la conversion finale. L'utilisation de ces deux circuits permet ainsi de se rapprocher d'un profil de température dit « optimal », compromis entre les cinétiques de réaction favorisées à hautes températures et la conversion limite, imposée par l'équilibre thermodynamique, plus grande à basse température. L'alimentation des gaz réactifs est uniquement étagée dans la première partie du réacteur refroidie par le circuit de caloporteur le plus chaud, qui représente 15 à 40% de la longueur totale du réacteur (longueur de la partie réactive). La pression opératoire de ce réacteur est inférieure à 20 bar. Le GHSV est typiquement de quelques milliers d'h−1 : 5000 h−1 d'après [86,87]. La méthanation du CO2 pur est effectuée en léger défaut d'hydrogène, avec un rapport H2/CO2 de 3,85 environ [86] (see Fig. 32).

Schéma du réacteur de méthanation utilisé dans le démonstrateur « e-gas » [86].

Schéma d'un réacteur milli-structuré à lit fixe utilisé pour la synthèse de diméthyl-éther [88].

Il est important de comprendre que ces premiers démonstrateurs power to gas sont confrontés à des problématiques nouvelles et différentes de celles des procédés de synthèse de SNG à partir de la gazéification du charbon. Ils opèrent avec un gaz entrant différent (mélange d'H2 et de CO2) et doivent répondre à des contraintes de flexibilité, d'encombrement et de coûts plus élevés, et pour des tailles d'installations relativement faibles. Bien que toujours confrontés aux problèmes de gestion thermique en lien avec la durée de vie du catalyseur, les procédés power to gas représentent un tournant dans les procédés de production de SNG, en s'éloignant du contexte classique de la gazéification du charbon : fonctionnement continu, coût de l'entrant (charbon) relativement faible et productions importantes. Ce nouveau cadre d'utilisation des réacteurs catalytiques de méthanation requiert de nouveaux réacteurs et procédés de méthanation, représentés aujourd'hui par l'exemple de l'unique réacteur du démonstrateur « e-gas ».

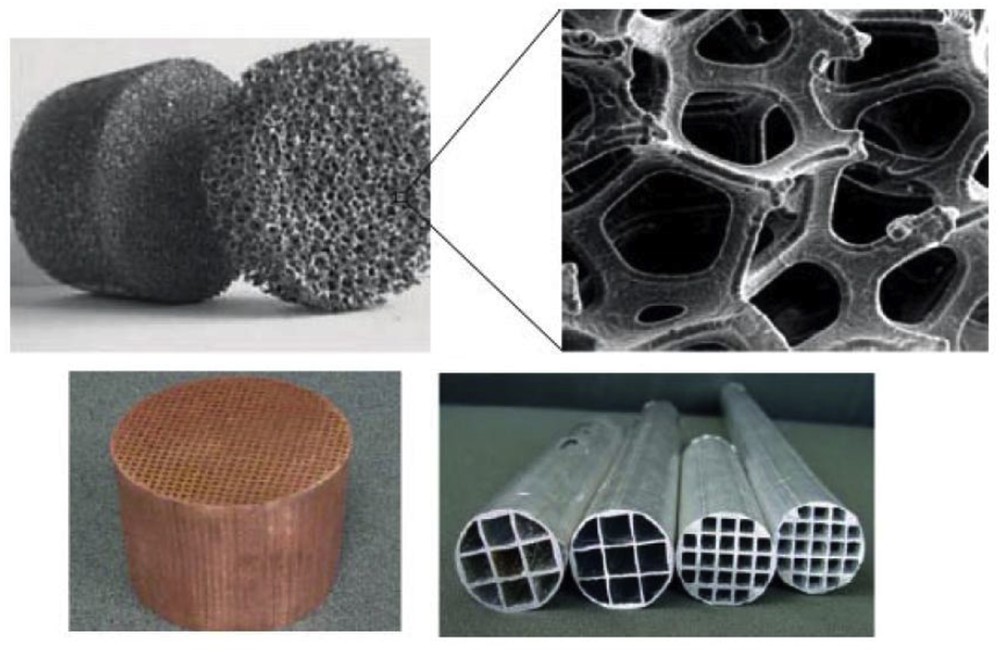

3.5 Les développements actuels de réacteurs-échangeurs pour les réactions catalytiques athermiques

Depuis la fin des années 2000, de nombreuses voies de développement pour les réactions de méthanation ont été étudiées. Ces divers développements concernent tous les stades de la mise en œuvre de ces réactions : de l'activation de la réaction, par la formulation de nouveaux catalyseurs ou par apport d'énergie externe, à la conception de réacteurs de méthanation innovants. Cette partie se restreint toutefois aux principaux développements concernant la structuration et la gestion de réacteurs-échangeurs de méthanation. Ces développements dépassent toutefois le cadre des réactions de méthanation, et peuvent s'étendre, par exemple, aux réactions catalytiques fortement athermiques et/ou équilibrées.

3.5.1 Systèmes et réacteurs visant à améliorer la gestion thermique des réactions catalytiques

3.5.1.1 Réacteurs-échangeurs à lit fixe milli-structurés

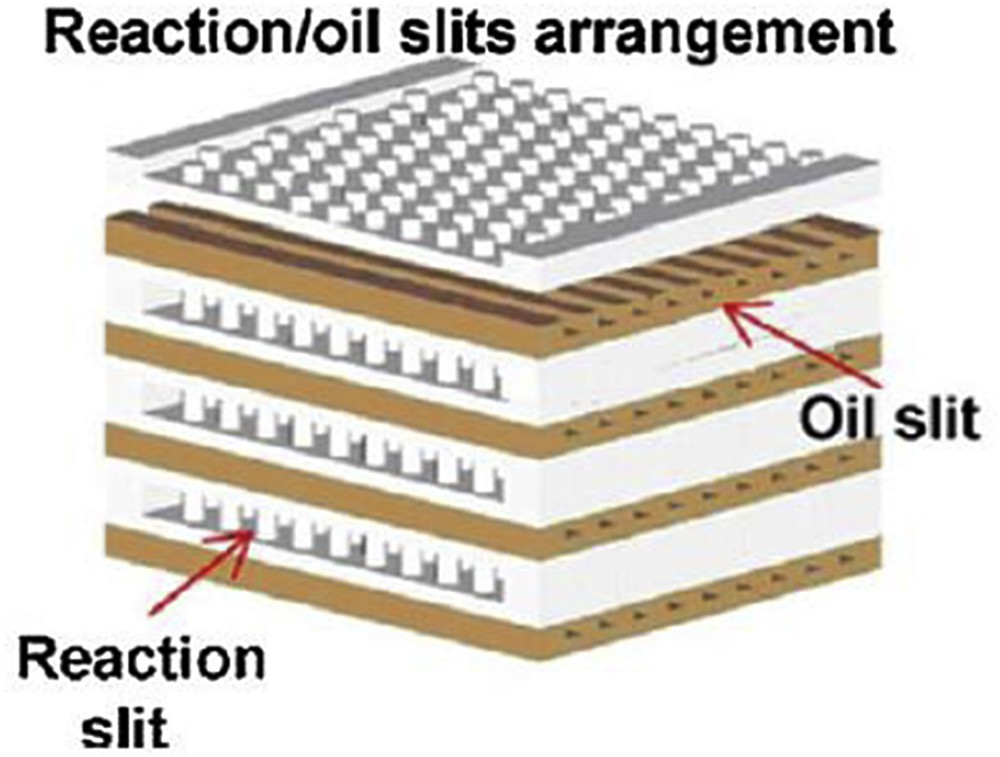

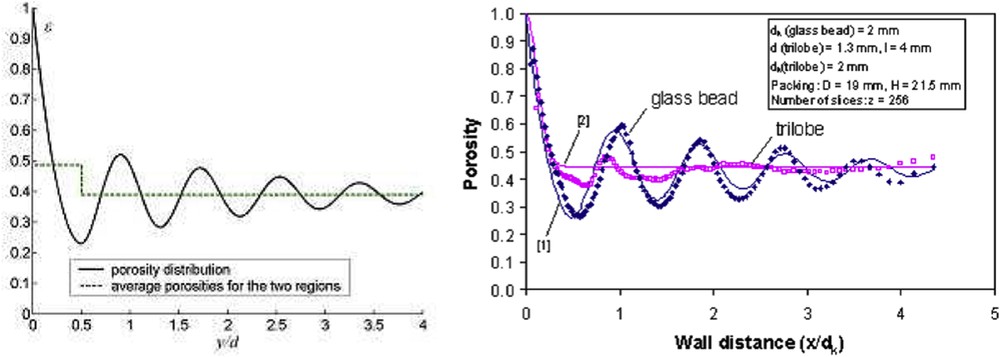

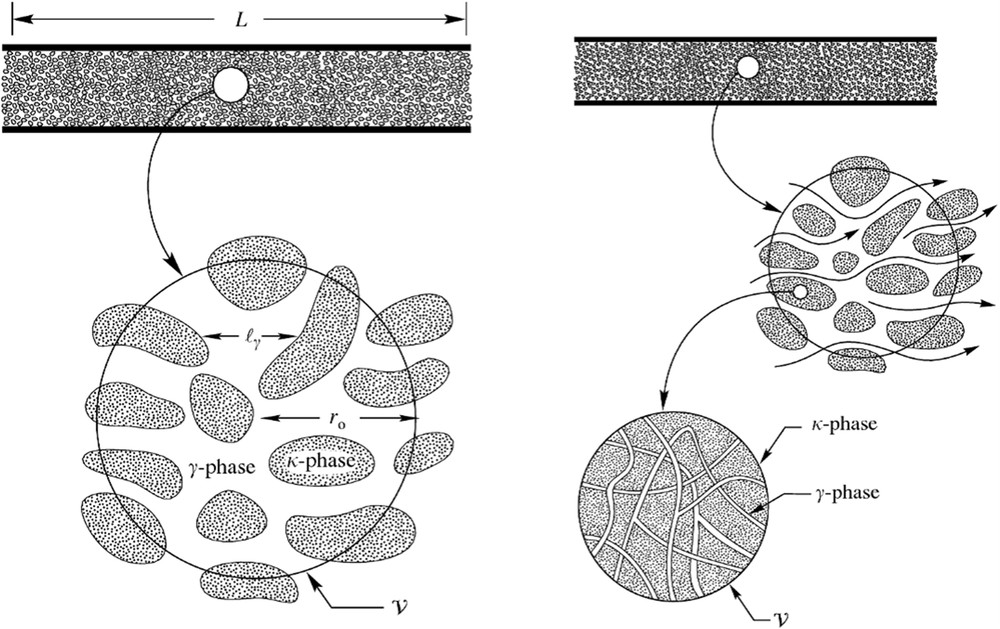

Une voie de développement abordée dans le but d'améliorer la gestion thermique des réactions de méthanation est l'amélioration des transferts thermiques au sein du lit catalytique. Cette amélioration de la gestion thermique permet d'éviter, ou au moins de limiter, le recours à des mesures visant à diminuer les performances du catalyseur (dilution des gaz par recyclage, ajout d'eau, alimentation étagée, dilution du catalyseur…). Une solution usuelle pour diminuer les résistances thermiques est la réduction des dimensions caractéristiques de transfert. S'inspirant des échangeurs de chaleur à plaques, des réacteurs-échangeurs utilisant des dimensions caractéristiques de canaux réactifs de l'ordre du millimètre au centimètre ont été étudiés pour diverses applications, comme le reformage de méthane ou encore la synthèse de Fischer–Tropsch [88]. Ces réacteurs se présentent sous la forme de plaques gravées et empilées, certaines formant des nappes de canaux réactifs et d'autres accueillant les nappes de canaux réservés au fluide caloporteur. La réduction des dimensions caractéristiques des canaux réactifs et des grains de catalyseurs permet d'intensifier les transferts de chaleur, réduisant ainsi la formation de points chauds et également les transferts d'espèces, notamment à l'intérieur des pores du catalyseur. Ces réacteurs à lits fixes milli-(ou micro) structurés peuvent permettre d'obtenir de plus grandes performances et de meilleures durées de vie du catalyseur, du fait d'une gestion thermique et chimique améliorée. Cette structure permet de plus de conserver les avantages liés au catalyseur en grains, notamment une relative facilité de mise en œuvre et une densité de catalyseur rapportée aux canaux réactifs élevée. En contrepartie, l'utilisation de grains de catalyseur de plus petites dimensions peut entraîner des pertes de charge élevées, pénalisantes pour l'efficacité énergétique globale du procédé. Ces pertes de charge peuvent toutefois être compensées par des longueurs de réacteur plus faibles, obtenues grâce à l'amélioration des performances du réacteur.

Le principal verrou à l'utilisation de cette structure de réacteur reste finalement d'ordre technologique, avec la production à grande échelle de ce type d'équipements. Les méthodes de fabrication usuelles n'étant pas adaptées, techniquement et/ou économiquement, à la fabrication de réacteurs pouvant comporter plusieurs dizaines, voire centaines de plaques formant les canaux de réactifs et de caloporteur. De nouveaux procédés d'assemblage par soudage-diffusion, basées sur la diffusion des atomes constituant l'acier à travers les interfaces à hautes températures (environ 1000 °C) et pression (environ 1000 bar), peuvent répondre aux contraintes de fabrication de ces réacteurs, en permettant notamment d'assembler ceux-ci en une seule étape. Ces techniques d'assemblage restent cependant à perfectionner, notamment au niveau de la maîtrise de la déformation des canaux au cours de l'assemblage. Un exemple de réalisation industrielle est celui des réacteurs de synthèse de Fischer–Tropsch de la société Velocys, aux États-Unis. Les dimensions des canaux réactifs en lit fixe du pilote décrit par Deshmukh et al. [89] sont de l'ordre de 1 mm de largeur et 3 mm de hauteur, la taille du catalyseur est de 200 à 300 μm de diamètre. Le refroidissement s'effectue avec des canaux disposés entre les nappes de canaux réactifs, et en courants croisés. Cette configuration de réacteur permet un fonctionnement isotherme à 210 °C.

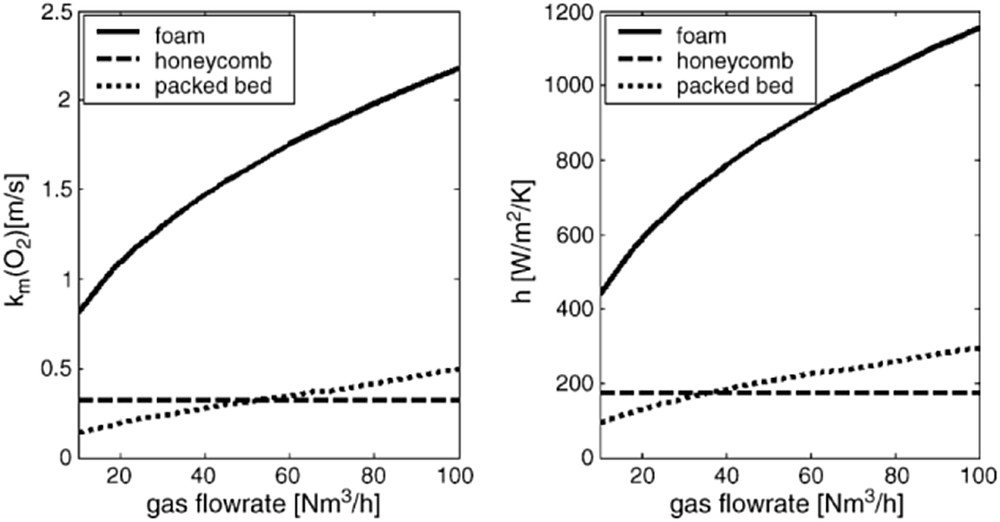

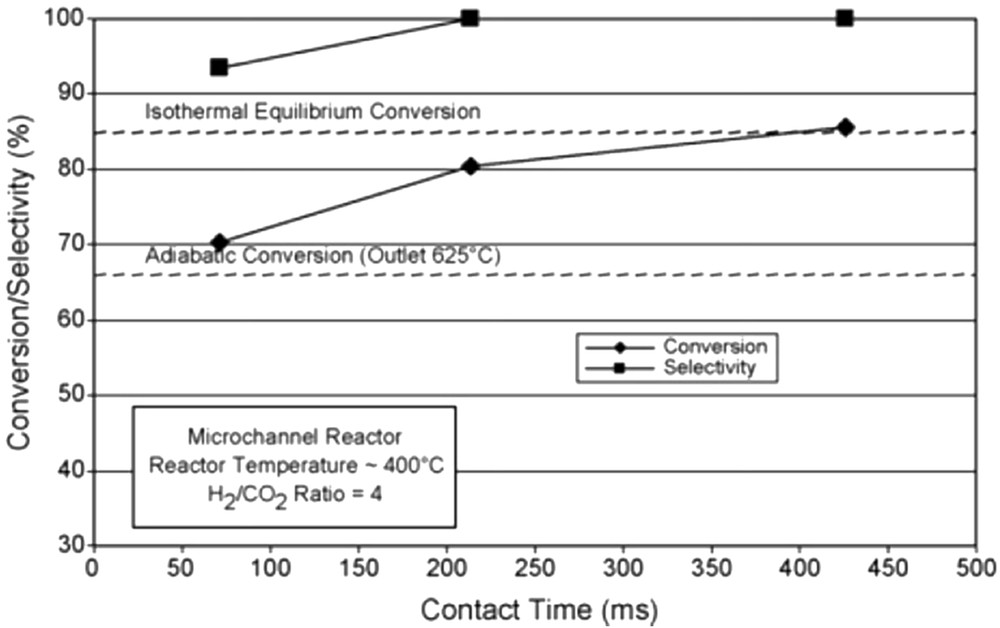

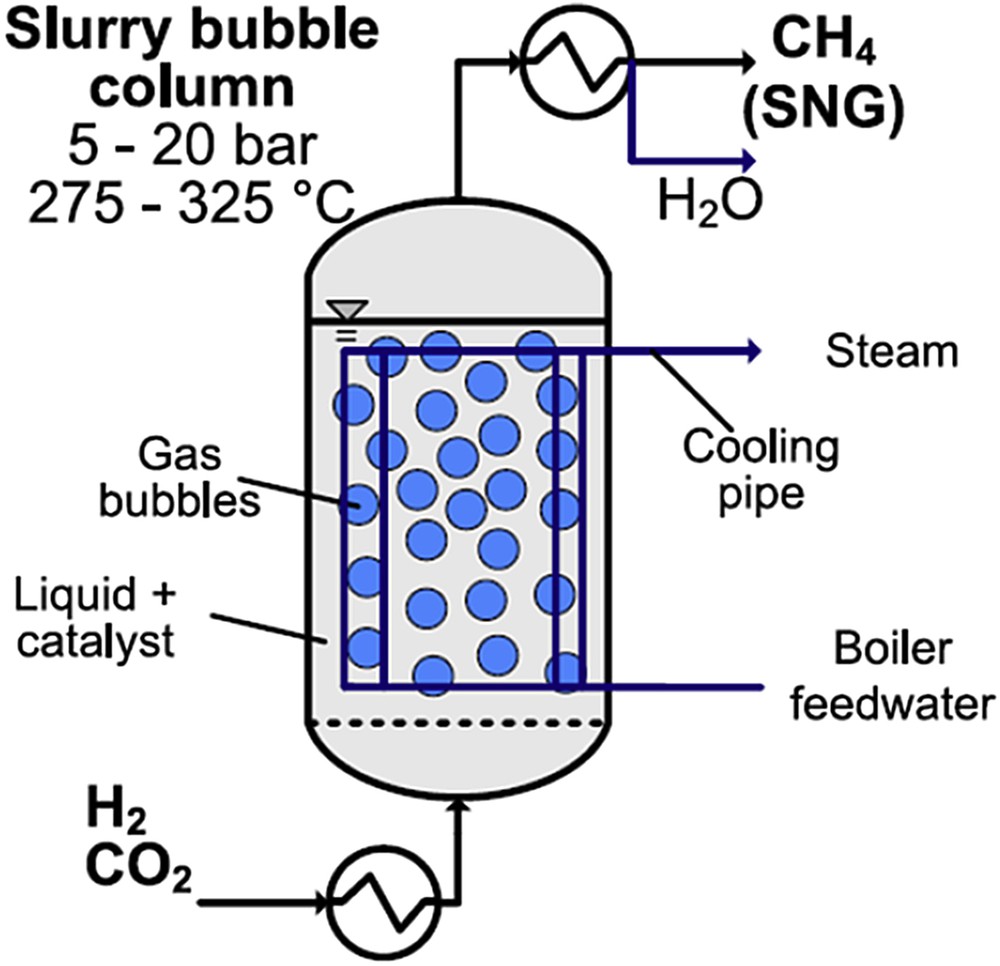

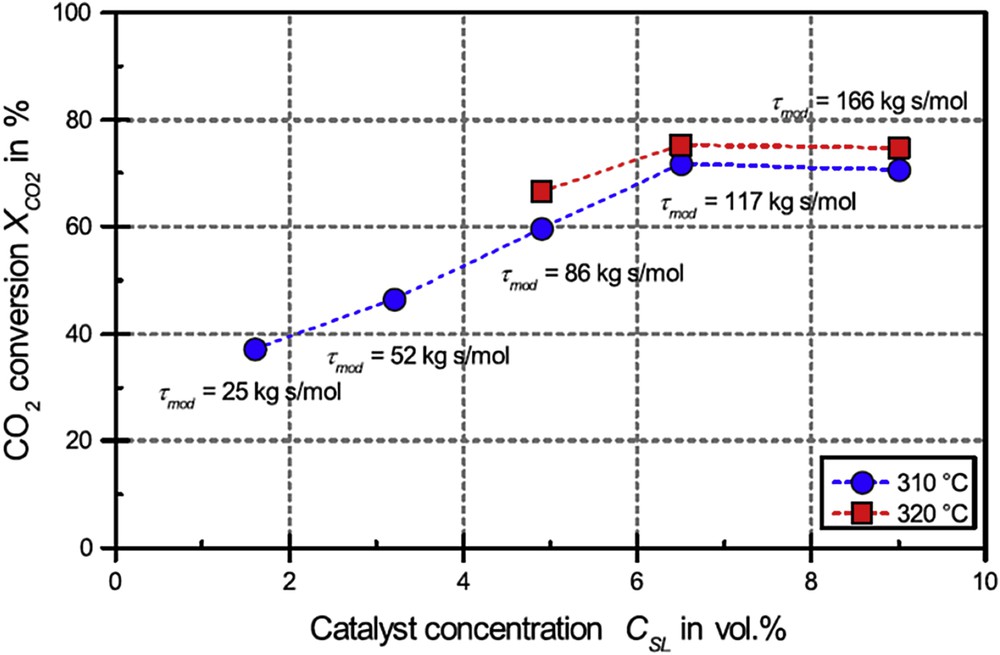

3.5.1.2 Réacteurs-échangeurs utilisant un catalyseur déposé en paroi